Niedersachsen setzt auf Additive Medizin 4.0

Beim Branchentreff Medizintechnik am 28. Januar 2020 in Hannover boten Niedersachsen ADDITIV und BioRegioN – Netzwerk Life Sciences den Gästen aus Wirtschaft und Wissenschaft eine Plattform zum Austausch über Trends und Entwicklungen in der Medizintechnik und der Additiven Fertigung.

Nach der Begrüßung durch Dr.-Ing. Gerrit Hohenhoff von Niedersachsen ADDITIV und Dr. Maike Rochon von BioRegioN – Netzwerk Life Sciences stand der Branchentreff ganz im Zeichen der Additiven Medizin 4.0. Yvonne Wessarges vom Laser Zentrum Hannover e.V. (LZH) gab eine Einführung in 3D-Drucktechnologien und Anwendungen. „Anders als bei konventionellen Verfahren bleiben die Herstellungskosten bei der Additiven Fertigung gleich – egal, welche Geometrien ich aufbaue“, erklärte die LZH-Wissenschaftlerin einen der großen Vorteile des 3D-Drucks.

Professor Theodor Doll vom Fraunhofer Leistungszentrum Translationale Medizintechnik im Fraunhofer ITEM zeigte, wie sich aus medizinischem Silikon mittels Laservulkanisation biokompatible Implantate fertigen lassen. „Regulatorisch betreten wir mit der Additiven Fertigung Neuland“, schlug Doll den Bogen zur Medizinprodukteverordnung der EU (Medical Device Regulation – MDR). Hannover ist in puncto Infrastruktur und Expertise bestens aufgestellt, um die Additive Medizin 4.0 weiter zu etablieren. Jedoch erschwert die MDR den Transfer von Erkenntnissen aus der Grundlagenforschung in die Anwendung.

Von der Punktewolke zum Hörgerät

Bei der KIND Hörgeräte GmbH & Co. KG gehört der 3D-Druck zum Standard: Die Mitarbeiter nehmen einen Abdruck vom Ohr des Kunden und ein spezieller Scanner „übersetzt“ die Geometrie des Abdrucks in nur 38 Sekunden in 200.000 Datenpunkte. Die Software der 3D-Druckanlage bereitet diese Daten für den Druck auf. So produziert die Firma in Großburgwedel pro Jahr 200.000 Otoplastiken. „Die Form des Ohres verändert sich im Laufe des Lebens. Zudem müssen die Materialien bei der Herstellung hochreaktiv, danach jedoch biokompatibel und null reaktiv sein“, fasste Dr. Martin Kinkel die speziellen Anforderungen zusammen. Themen für die weitere Forschung und Entwicklung sind das Drucken von weichen und transparenten Materialien sowie der Multimaterialdruck.

Völlig neue Produkte dank Additiver Fertigung

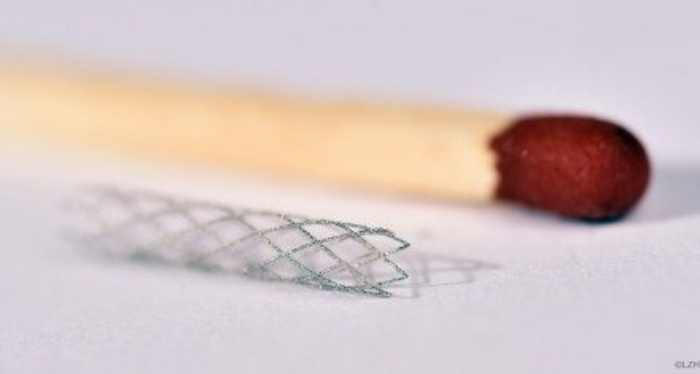

„210.000 Hüftgelenke, 165.000 Kniegelenke, 25.000 Schultergelenke und 1.500 Sprunggelenke: Der jährliche Bedarf an Endoprothesen in Deutschland ist groß“, erklärt Peter Scheinemann von der implantcast GmbH aus Buxtehude. Durch Additive Fertigungsverfahren lassen sich bei der Herstellung Kosten sparen und Designfreiheit gewinnen. „Anders als beim Schmieden ist es mit dem 3D-Druck möglich, einer Titan-Endoprothese eine poröse Struktur ähnlich dem menschlichen Knochengewebe zu geben. Durch die Additive Fertigung haben wir ganz viele neue Produkte generiert, die man vorher so gar nicht hätte herstellen können.“ Für die Zukunft sieht Scheinemann unter anderem ein hohes Potenzial in der Fertigung chirurgischer Instrumente.

Bei der Podiumsdiskussion ergab sich zum Thema MDR ein lebhafter Austausch zwischen den Gastgebern, Vortragenden und den übrigen Gästen. Anschließend konnten die über 30 Anwesenden die intensiven Fachgespräche bei einem Imbiss vertiefen und neue Kontakte knüpfen.