Alter Werkstoff, neu verarbeitet: 3D-Druck mit Glas

Glas aus dem 3D-Drucker? Das ist keine verrückte Idee, sondern bietet vielen Unternehmen hochinteressante neue Möglichkeiten. Am Laser Zentrum Hannover e.V. (LZH) werden ein jahrtausendealter Werkstoff und eine Zukunftstechnologie zusammengeführt.

Wenn es um 3D-Druck geht, denken die meisten Menschen wohl an Bauteile aus Kunststoff oder Metall – also an die Werkstoffe, die in der industriellen Additiven Fertigung am häufigsten Verwendung finden. Aber auch andere Materialien sind für Unternehmen im Hinblick auf den 3D-Druck interessant. Die Forschung arbeitet kontinuierlich daran, Verfahren und Materialien für den 3D-Druck zu optimieren – denn jeder Werkstoff hat seine spezifischen Vorteile.

Ein Forschungsschwerpunkt im Bereich Additive Fertigung am Laser Zentrum Hannover e.V. (LZH) ist der 3D-Druck mit Glas. Glas ist ein Werkstoff mit langer Tradition: Die Prozesse und Methoden zur konventionellen Glasfertigung sind seit Jahrzehnten ähnlich. Heutzutage finden Glasbauteilen häufig Verwendung in optischen Anwendungen wie Displays von mobilen Geräten, Lasersystemen oder Mikroskopen. Glasbauteile werden dabei noch immer viel von Hand gefertigt, und für Spezialanfertigungen gibt es wenig bis keine automatisierten Prozesse.

Additive Fertigung als Antwort auf neue Anforderungen an Glasbauteile

Die Vorteile des Werkstoffs Glas liegen auf der Hand: Er ist temperaturbeständig, chemisch sehr resistent und optisch transparent. Die Anforderungen an Glasbauteile wachsen dabei stetig. Eine zunehmende Miniaturisierung erfordert es, immer kleinere Bauteile zu fertigen – im Bereich der Elektronik denke man zum Beispiel an Kameralinsen für Smartphones. Gleichzeitig sollen immer mehr Funktionen integriert und Produkte individuell an Kundenwünsche angepasst werden.

Hier kann die Additive Fertigung ihr Potenzial ausspielen. Beispielsweise lassen sich in Optiken mehrere Funktionen mithilfe von Freiformgeometrien in einer Linse integrieren, für die in der konventionellen Fertigung mehrere Linsen notwendig wären. Additiv gefertigte Glasbauteile können direkt an vorhandenes Glas angedruckt werden, so dass eine stabile stoffschlüssige Verbindung erzeugt wird, ohne auf Klebeverbindungen mit Metall oder Kunststoff zurückgreifen zu müssen. Und, ganz wichtig: Mit 3D-Druck können Prozesse automatisiert werden.

Laserbasiertes Auftragschweißen ermöglicht komplexe Strukturen

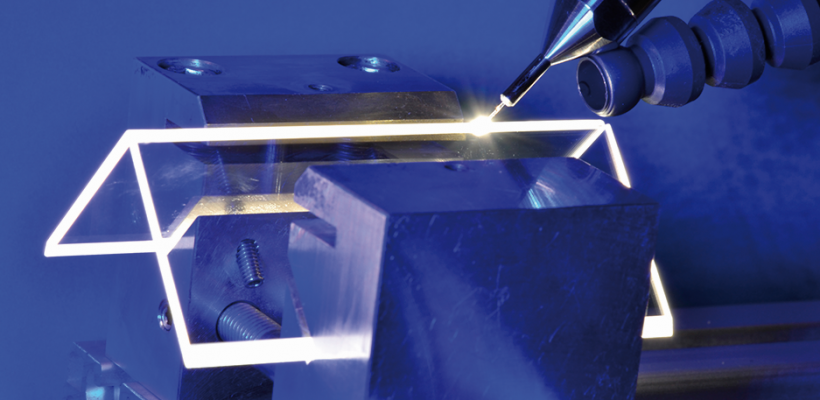

Grundsätzlich lassen sich Glasbauteile mit „herkömmlichen“ 3D-Druck-Verfahren wie Stereolithografie (SLA) oder Laser-Powder-Bed-Fusion (LPBF) additiv fertigen. Die Ergebnisse mit diesen Verfahren sind allerdings suboptimal für die Optikfertigung: Die Bauteile sind häufig nicht ausreichend formtreu, weisen Verunreinigungen, Defekte und Porositäten auf. Die Wissenschaftlerinnen und Wissenschaftler des LZH entwickeln deshalb ein 3D-Druckverfahren für Glas weiter, das auf dem sogenannten Laserauftragschweißen basiert. Der Vorteil: Beim laserbasierten Auftragschweißen können optisch transparente, funktionale Bauteile in nur einem Arbeitsschritt ohne Zusatzmaterialen gefertigt werden.

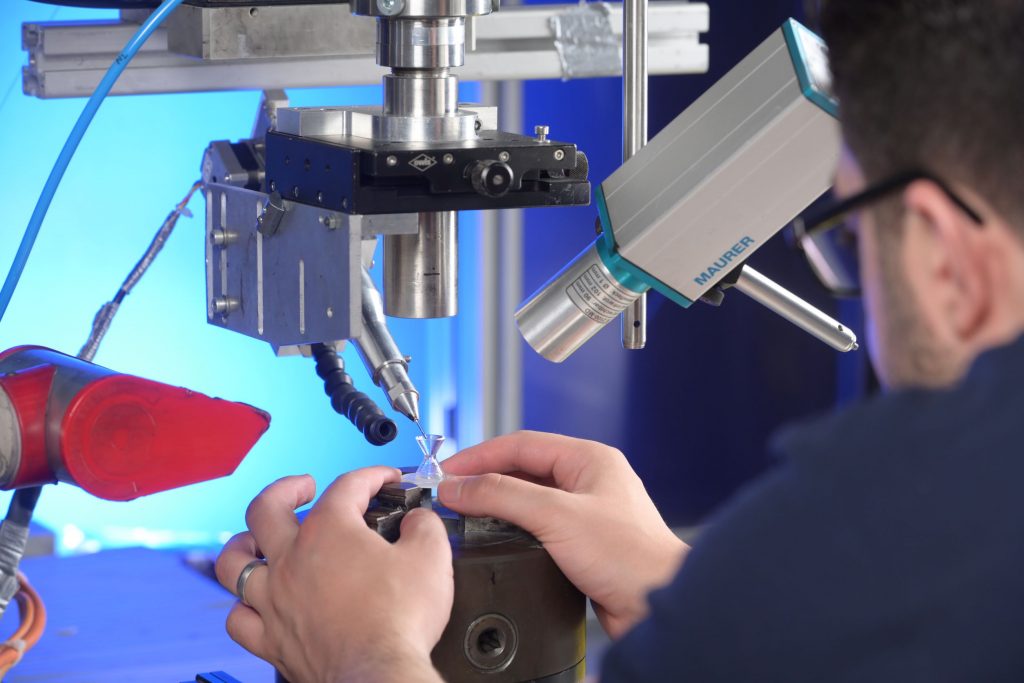

Khodor Sleiman ist wissenschaftlicher Mitarbeiter in der Gruppe Glas am LZH und sagt: „Ursprünglich haben wir Glasteile mit einem CO2-Laser aufgeschmolzen und zusammengeschweißt. Daraus hat sich die Idee entwickelt, die Glasfaser additiv in verschiedenen Geometrien auf dem Substrat abzulegen“. Beim laserbasierten Auftragschweißen wird entweder Pulver oder Glasfaser als Zusatzmaterial verwendet und dann mit einem CO2-Laser aufgeschmolzen. Die große Herausforderung bei der Additiven Fertigung mit Glas sind dabei die sehr hohen Verarbeitungstemperaturen von teilweise über 2000°C. Diese können zu thermisch induzierten Spannungen im Bauteil führen. „Wir forschen daran, wie man diesen Effekt im Produktionsprozess verhindern kann oder auch wie man die in das Material induzierten Spannungen gezielt nutzen könnte, um speziell designte Bauteile mit unserem aktuellen Druckprozess fertigen zu können“, sagt Katharina Rettschlag, Leiterin der Gruppe Glas.

Architektur bis Medizintechnik: Einsatzmöglichkeiten von additiv gefertigten Glasbauteilen

Die Anwendungsgebiete für additiv gefertigte Glasbauteile finden sich sowohl im ganz Großen als auch im ganz Kleinen. In der Architektur, wo sie zum Beispiel metallene Halterungen und Klebeverbindungen an Glasfassaden ersetzen können. Im Mikrobereich, wenn es um Optiken und Lasersysteme geht. Auch im Chemie- und Medizinapparatebau werden häufig komplexe Glasbauteile mit Hinterschnitten für Kanäle benötigt. Für die Medizintechnik spannend ist etwa der 3D-Druck von Glasstrukturen mit Hohlräumen, etwa um künstliche Nieren individualisiert an den Patienten angepasst herzustellen. Fazit: Mit Additiver Fertigung gibt es noch viel Potenzial für Neues im traditionellen Werkstoff Glas.