Praxis-Check 3D-Druck mit Bertram Elektrotechnik: Langlebige Dichtungen in Produktionsanlagen

Die Bertram Elektrotechnik GmbH aus Bevern bietet umfassende Dienstleistungen im Bereich Elektrotechnik, Automatisierung und Anlagenbau für verschiedene Branchen an. Das Unternehmen begleitet seine Kunden im Schaltschrankbau von der Planung über die Montage bis hin zur Inbetriebnahme und Wartung. Darüber hinaus entwickelt Bertram mit moderner Steuerungs- und Antriebstechnik, Bildverarbeitung und Robotereinsatz Anlagen. Da die herkömmlichen Dichtungsringe der Sonderanlage eines Kunden sehr anfällig für Verschleiß waren, suchte Bertram Elektrotechnik nach einer Alternative. Niedersachsen ADDITIV unterstützte im Praxis-Check 3D-Druck mit Anregungen zu verschiedenen additiven Verfahren.

Über das Unternehmen

| Name | Bertram Elektrotechnik GmbH |

| Branche | Maschinen- und Anlagenbau |

| Mitarbeitende | 51 – 150 |

| Standort | 37639 Bevern |

| Website | https://www.bertram.eu/ |

Idee

Die von Bertram verwendeten herkömmlichen Polyurethan-Dichtungen waren mittels Wasserstrahlverfahren passgenau für die Sonderanlage ausgeschnitten. An der Schneidfläche entstanden dadurch kleine, vertikal verlaufenden Rillen im Material. Diese Rillen führten dazu, dass die Dichtungsringe nicht mehr zuverlässig abdichteten. Bertram Elektrotechnik suchte nach einer langlebigeren Alternative, die unter wechselnden Druckverhältnissen zuverlässig funktionierte. Gemeinsam mit Niedersachsen ADDITIV wollte das KMU alternative Fertigungsmethoden für kostengünstige Dichtungen auf die Probe stellen.

Umsetzung

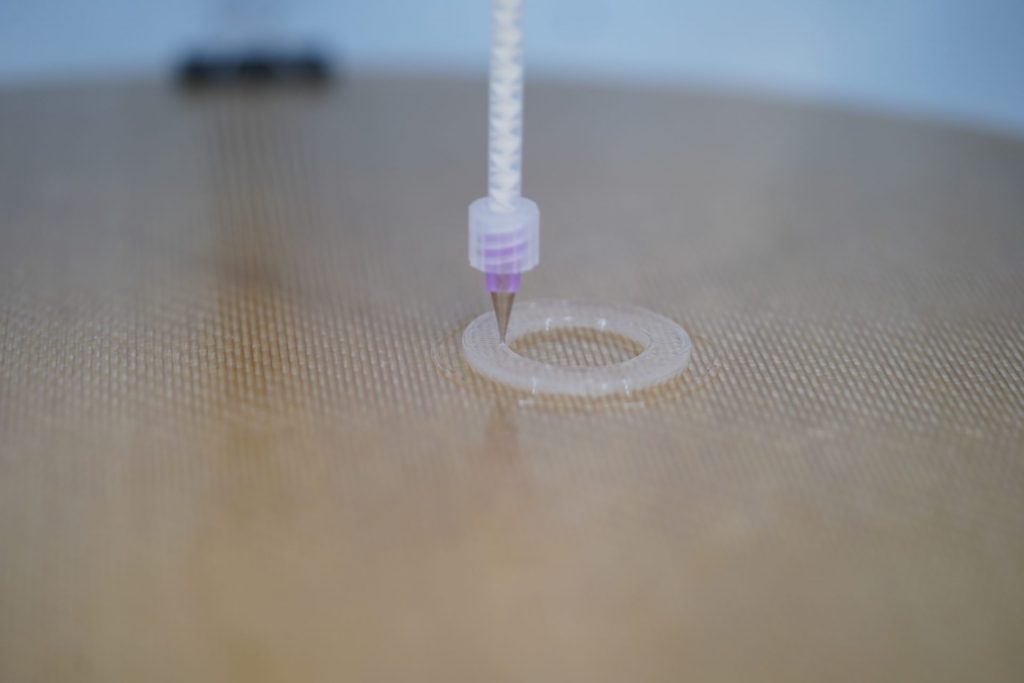

Das Team von Niedersachsen ADDITIV verfolgte zwei Ansätze: Während des Silikon-3D-Drucks baute ein Lynxter S600D-Drucker mit einem speziellen Werkzeugkopf die Dichtung schichtweise auf. Der Werkzeugkopf verfügt über zwei Zuführungen für die beiden Silikon-Komponenten, die er während des Drucks vermischt und das Material so aushärtet.

Als weiteres Verfahren im Praxis-Check druckten die Expert:innen von Niedersachsen ADDITIV eine Form als Werkzeug, um die Dichtung selbst zu gießen. Das Stereolithografie-Verfahren (SLA) eignet sich hierfür besonders, da es sehr glatte Oberflächen erschafft. Dies ist wichtig, damit sich das Material beim Gießen gleichmäßig in der Form verteilt. In die fertige Form füllten die Mitarbeitenden dann das angemischte Silikon blasenfrei ein. Nach dem Aushärten konnten sie die fertigen Dichtungsringe entnehmen.

Ergebnisse

Bertram Elektrotechnik testete sowohl die gedruckten als auch gegossenen Silikonringe unter realen Betriebsbedingungen. Nach mehreren Testzyklen waren die Ergebnisse eindeutig: Die gegossenen Silikondichtungen aus der SLA-Form zeigten kaum Verschleiß. Sie dichteten unter wechselnden Druckverhältnissen zuverlässig ab. Die direkt gedruckten Silikonringe schnitten ebenfalls besser ab als gängige, bisher verwendete wasserstrahlgeschnittene Polyurethan-Dichtungen. Allerdings führten die sichtbaren Nahtstellen des schichtweisen Druckverfahrens zu Unregelmäßigkeiten in den Messergebnissen.

Für den Formenbau erwies sich der SLA-3D-Druck als praktischer Ansatz, um schnell Verfahren und Maße auszutesten. Selbst kostengünstige Einstiegsgeräte unter 1.000 Euro liefern gute Ergebnisse. Für Unternehmen schafft das Flexibilität, um Prototypen schnell herzustellen. 3D-Druck kann also nicht nur das fertige Bauteil produzieren, sondern auch Werkzeuge für den Prototypen-Formenbau.

Nach dem Praxis-Check fertigte Bertram Elektrotechnik eine langlebigere Metallform für eine Serienproduktion von gegossenen Dichtungen. Sie werden künftig die verschleißanfälligen Polyurethan-Dichtungen in den Sonderanlagen ersetzen.

Weitere Eindrücke bekommen Sie in unserem Praxis-Check-Video.