Zwischen XXL-Druck, neuen Prozessen und nachhaltigen Materialien – so zeigt sich die 3D-Druck-Branche auf der Formnext 2025

Vom 18. bis 21. November traf sich die Welt der Additiven Fertigung wieder auf der Formnext 2025 in Frankfurt. Mit rund 800 Ausstellern zeigte die Branche, dass sie nicht nur wächst, sondern auch mutiger wird. Das große Leitthema in diesem Jahr: Alte Verfahren neu denken, von riesigen Portal-Druckern über neue Materialwelten bis hin zu filigransten Objekten – die Szene testet aus, was möglich ist.

Die Hallen 11 und 12 wurden zum Zentrum des industriellen 3D-Drucks – vor allem Metall-Anwendungen und Hochleistungs-Polymere standen hier im Fokus. Halle 12.1 glich einem riesigen Maker Space, in dem die Kreativität förmlich greifbar war: Besucher trugen leuchtende 3D-Druck-Projekte, spielten auf gedruckten Instrumenten und zeigten, wie nah die Technologie bereits am Alltag ist.

Nachhaltigkeit wird greifbar: Von Bio-Filament bis zur Recycling-Straße

Nachdem das Biokunststoff-Versprechen vom Kunststoff PLA in der Praxis weitgehend unerfüllt blieb, rückt das Thema Recycling in der Additiven Fertigung nun in den Fokus. PLA galt lange als „grüne“ Alternative, weil es aus nachwachsenden Rohstoffen wie Maisstärke hergestellt wird. Tatsächlich baut es sich jedoch nur in speziellen industriellen Kompostieranlagen ab. Im deutschen Entsorgungssystem passiert das kaum, weshalb das verwendete Material letztlich thermisch verwertet wird.

Der niederländische Hersteller colorFabb präsentierte auf der diesjährigen Formnext mit seinem allPHA nun ein kompostierbares Filament. allPHA entsteht laut Hersteller durch Fermentation. Dabei werden Bakterien mit Zucker gefüttert, die Fettzellen bilden. Aus diesen entsteht das Material, das in der Umwelt von Mikroorganismen vollständig wieder abgebaut werden kann, ohne Mikroplastik zu hinterlassen.

Ein 3D-Druck aus allPHA könne sich im heimischen Kompost je nach Bedingungen innerhalb weniger Wochen in CO2, Biomasse und Salze zersetzen. Als Anwendungsbeispiel zeigte colorFabb eine gedruckte Urne, die sich im Boden über circa fünf Jahre auflöst. Die Polymer-Komponenten des Materials erfüllen dabei die Anforderungen der ISO-Norm 14855-1.

Der italienische Hersteller Wasp, der in der Vergangenheit vor allem für seine Konzept-Lehmgebäude bekannt war, brachte eine komplette Recycling-Straße nach Frankfurt.

Zu Beginn des Prozesses wird ein gedrucktes Objekt in den Schredder gelegt, der es zu handlichen Flakes zerkleinert. Diese Flakes lädt man anschließend manuell in eine Trockeneinheit. Über ein Schlauchsystem werden sie dann zum Herzstück der Anlage transportiert: dem neuen Drucker „Wasp Cubo HDP“. Der würfelförmige Portal-Drucker verfügt über eine große Druckfläche von 1200 x 1200 x 1200 Millimetern und bleibt trotzdem kompakt, denn seine Außenmaße liegen nur rund 800 Millimeter darüber.

Weniger Abfall im FFF-Druck

Am Stand des Herstellers Bambu Lab war der Andrang groß: Im Mittelpunkt stand der neue FFF-Drucker H2C mit einem Hotend-Wechselsystem namens Vortek. Damit reagiert der Hersteller auf einen der größten Kritikpunkte an seinen bisherigen Mehrfarbensystemen, den Materialabfall. Statt das Filament für einen Farbwechsel auszuspülen und Abfall-Türme zu drucken, tauscht der H2C nun das komplette Hotend. Laut Hersteller heizen die neuen Düsen per Induktion in nur acht Sekunden auf. Das ermöglicht einen raschen Wechsel. Zwar wird weiterhin ein kleiner Turm auf der Druckfläche gedruckt, um saubere Farbübergänge zu gewährleisten, doch die Abfallmenge ist drastisch reduziert.

Eine erste Einordnung liefert der bekannte YouTuber CNC Kitchen in einem Praxistest vergleichbarer Wechselsysteme. Für einen Testwürfel mit vier Farben benötigte der H2C etwa sieben Stunden, während der Snapmaker U1 und der Prusa XL mit Bontechs INDX-System nur rund 3,5 Stunden brauchten.

Zusätzlich treibt Bambu Lab einen wichtigen Trend voran, der den FFF-Druck weiter professionalisiert: Der H2C ist serienmäßig mit HEPA- und Aktivkohlefiltern ausgestattet.

Bambu Lab zeigte außerdem am Stand, dass es längst nicht mehr nur um die Hardware geht. Mit der Modell-Plattform MakerWorld und den am Stand gezeigten Objekten legte Bambu Lab den Fokus klar auf Interaktion und Nutzwert. So griff ein Besucher spontan zu einer gedruckten Geige. Die gemeinnützige Organisation MakeGood zeigte gedruckte Hilfsmittel wie einen Kinder-Rollstuhl aus 7 kg Filament oder einen Löffel für Menschen mit Parkinson, der sich durch ein Kugelgelenk selbst ausbalanciert.

Pellets, Gele und Fasern

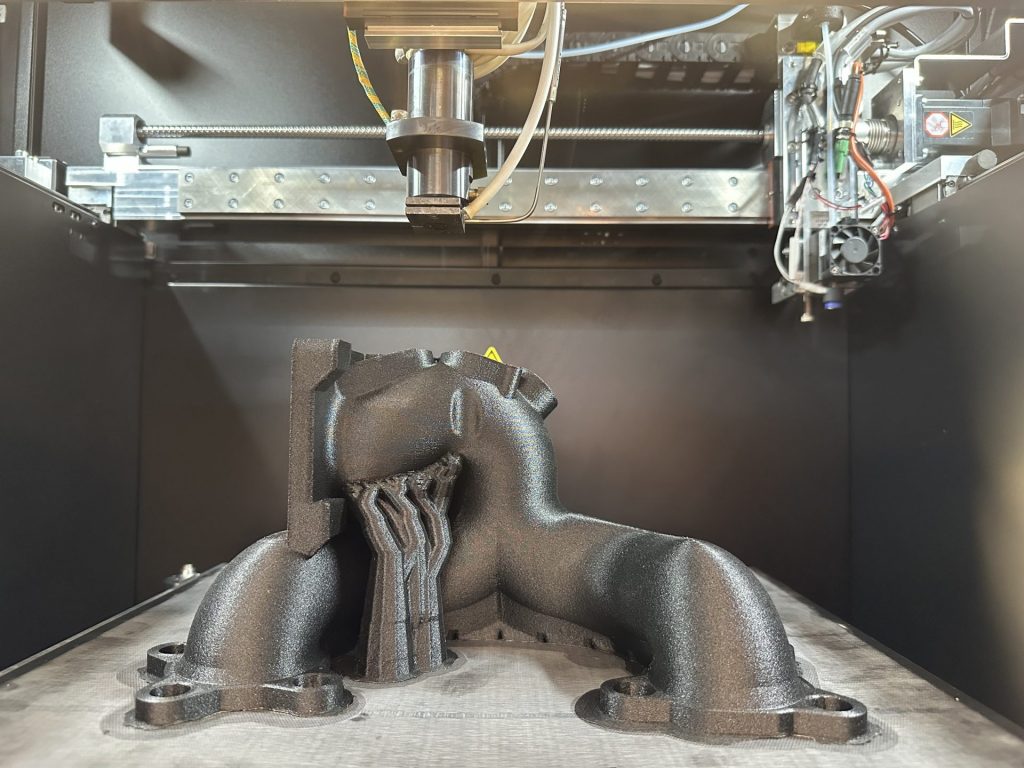

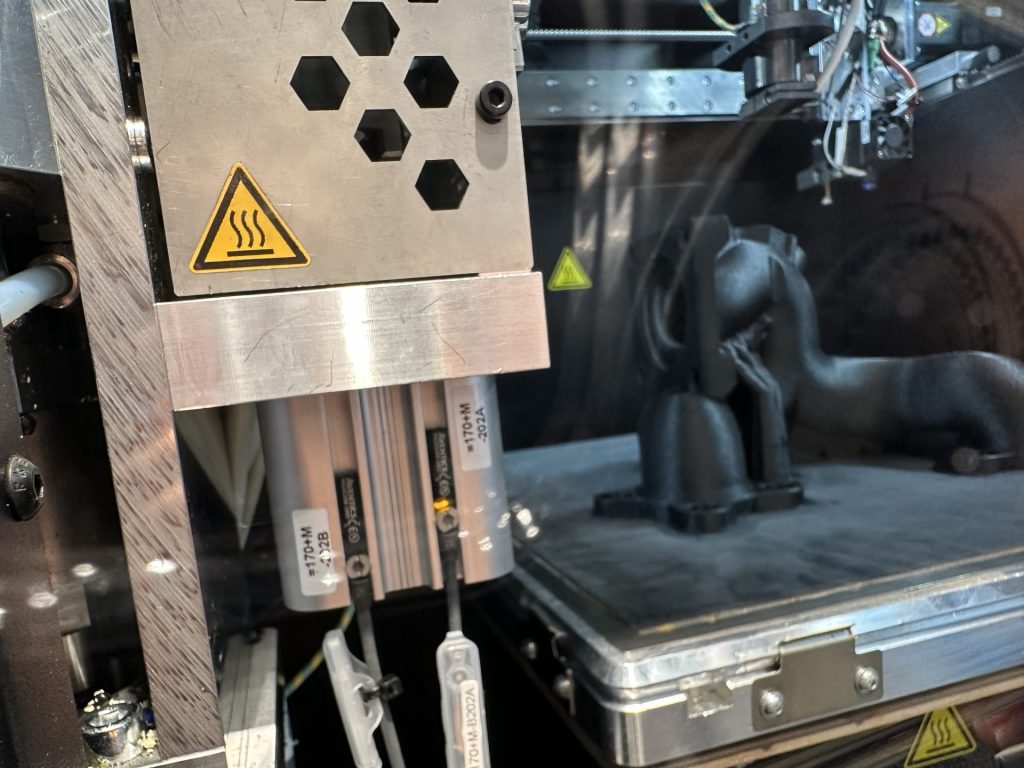

Für die Industrie werden Pellet-Drucker immer interessanter, denn das Rohmaterial ist deutlich günstiger. Bosch stellte seinen „Bosch Pellet Printer“ vor, der technische Granulate verarbeitet. Ein Kolbensystem sorgt für eine schnelle Druckkopfbewegung, da Bosch auf eine Förderschnecke verzichtet. Zudem binden das Unternehmen den Drucker nicht an einen Materialhersteller.

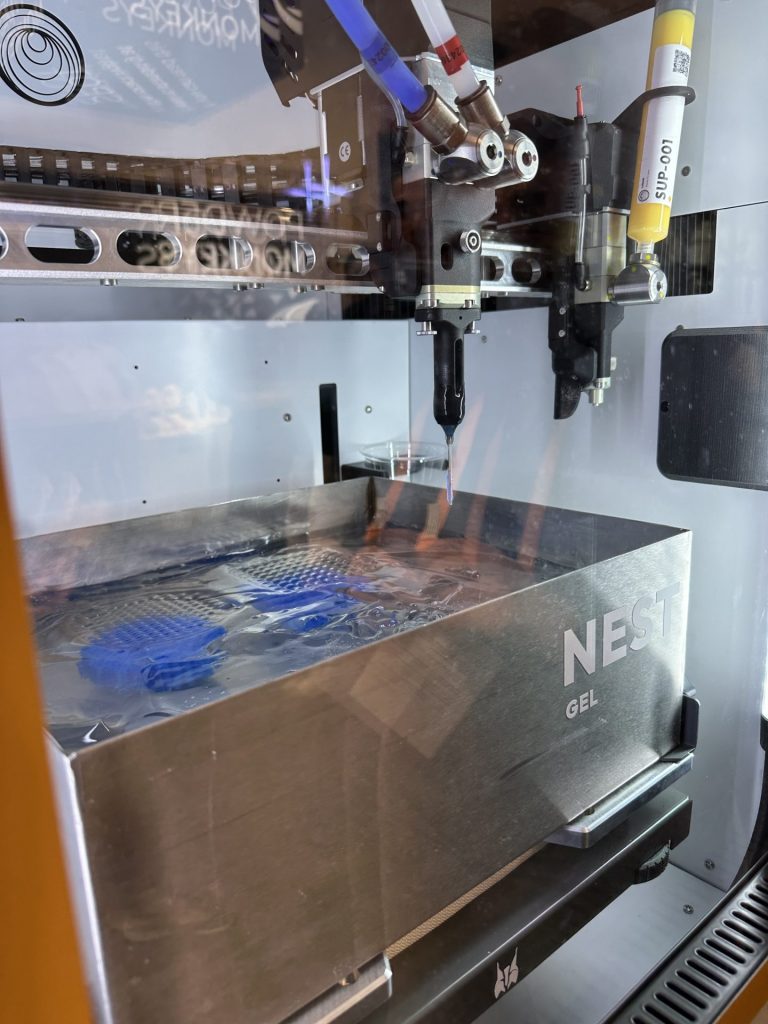

Ein besonderes Highlight im Silikon-Druck boten die französischen Unternehmen 3Deus Dynamics und Lynxter. Mit dem von 3Deus Dynamics patentierten Verfahren „Dynamic Molding“ oder Lynxters „Nest-Gel“-Modul gelingt der Druck von Silikon ohne Stützmaterialien

Bei 3Deus Dynamics macht das eine spezielle Pulver-Wanne möglich, die während des Druckvorgangs Stabilität bietet. Der Hersteller druckt damit in salzhaltigem Pulver oder Kunststoffpulver; auf der Messe etwa ein flexibles Aortenmodell für die medizinische Ausbildung. Lynxter hingegen druckte in einem Gel-Bett einen aufrechten Faltenbalg.

Stabile Endlosfasern, die im Filament eingelassen sind, können ein Bauteil aufgrund der schichtweisen Anordnung nicht in der Z-Achse verstärken, also zwischen den einzelnen Druckschichten. Reinforce 3D präsentierte hierfür einen Lösungsansatz: Anstatt die Faser direkt mitzudrucken, wird sie in einem nachgelagerten Prozess in das fertige Bauteil injiziert. Der Prozess beginnt bereits in der Konstruktion: Der Anwender plant im digitalen Modell Hohlkanäle. Eine Einheit taucht die Endlosfaser in Resin, ein Roboterarm führt sie anschließend in die Kanäle des gedruckten Bauteils ein. In einer Kammer härtet das Harz bei Raumtemperatur aus.

Mit dem Verfahren lassen sich etwa mehrere Teile zu einem großen Ganzen zusammensetzen oder, wie Reinforce 3D an einem Exponat demonstrierte, bei gleichbleibender Stabilität das Gewicht eines Bauteils um ganze 50 Prozent reduzieren.

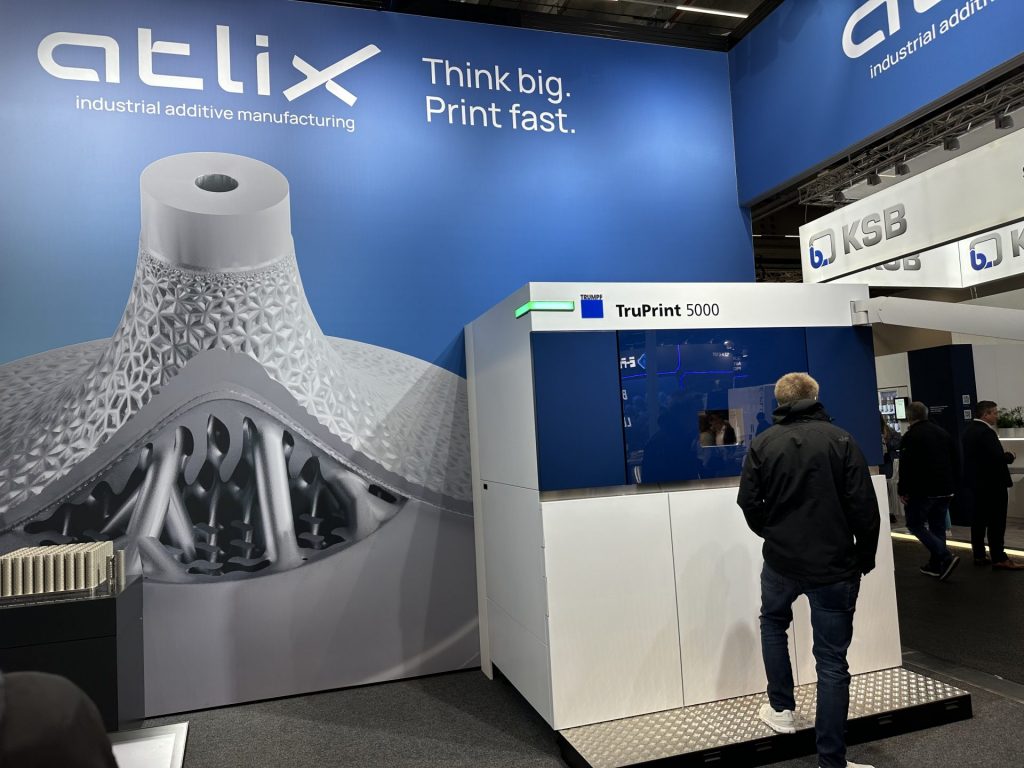

Neuer Name, bewährte Technik im Metalldruck

Bereits im Vorfeld der Messe gab Trumpf bekannt, dass die Sparte für das pulverbettbasierte Laserstrahlschmelzen (engl. Laser Powder Bed Fusion, kurz LPBF) künftig unter dem Namen Atlix weitergeführt wird. Am Messestand wurde jedoch betont, dass das Unternehmen Wert auf das Vertrauen der Kunden legt und die Laser weiterhin in den als „TruPrint“ bekannten Maschinen zum Einsatz kommen.

Als Aushängeschild stellten sie die neue TruPrint 5000 vor, ein System, das auf die industrielle Serienproduktion von Metallbauteilen ausgerichtet ist.

Mit einem für den deutschen Markt großen Bauraum von 500 × 500 × 400 Millimetern ist sie das größte System der Reihe. Sie verfügt über vier 1-kW-Laser, deren Strahldurchmesser zwischen 80 und 200 Mikrometern eingestellt werden kann, ein automatisches Multilaser-Alignment und eine Wiederanlauf-Funktion nach Produktionsunterbrechungen.

Weitere Eindrücke und Highlights finden Sie auf dem LinkedIn-Kanal von Niedersachsen ADDITIV.

Ausblick Formnext 2026

Die nächste Formnext ist bereits auf der Website der Messe Frankfurt für den 17. bis 20. November 2026 angekündigt. Wir werden uns natürlich auch in der Zwischenzeit für niedersächsische KMUs über Neuigkeiten in der Additiven Fertigung informieren und freuen uns, Sie auf der nächsten Messe oder Branchentreffs zu treffen. Sprechen Sie uns gerne im Vorhinein oder vor Ort an.