14) Welche Verfahren gibt es für den 3D-Druck von Metall?

Laser Powder Bed Fusion (LPBF, SLM®)

Die Laser Powder Bed Fusion (LPBF), auch bekannt als Selektives Laserschmelzen (SLM®), gehört zu den Techniken des Rapid Prototyping and Manufacturing (RPM) bzw. Additive Manufacturing (AM) zur Herstellung von Bauteilen aus Metallen.

Aufgrund der selbst im Vergleich zu konventionellen Fertigungsverfahren guten mechanischen Eigenschaften der Bauteile, erfährt die LPBF von Metallpulvern eine rasche Marktentwicklung. Da sowohl die Maschinen als auch die Prozesse immer besser werden, kann das LPBF konventionelle Fertigungsverfahren immer öfter ergänzen oder sogar ersetzen.

Haupteinsatzbereich der LPBF ist die Herstellung von Bauteilen für

- die Medizin-und Zahntechnik sowie

- erste Anwendungen in der Luft-und Raumfahrt, im Automobilbau, Schienenfahrzeugbau und weiteren Branchen

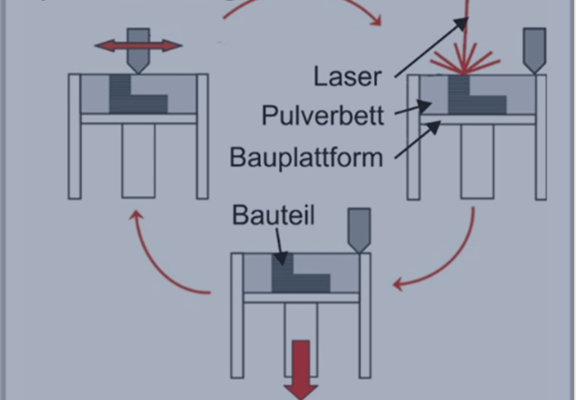

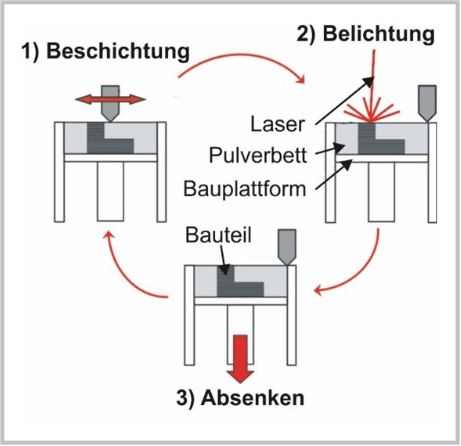

Mit dem LPBF–Verfahren lassen sich Bauteile mit komplexen Geometrien, wie z.B. Hohlräume und Hinterschneidungen, ganz ohne Werkzeuge herstellen. Hierbei wird das Bauteil auf einer Platte Schicht für Schicht aus Pulver aufgebaut, indem dieses lokal aufgeschmolzen wird. Ein Hochleistungslaserstrahl fährt dabei die zur aktuellen Schicht gehörenden Konturen und Flächen des Bauteils ab. An den bestrahlten Stellen schmilzt das Pulver. Anschließend wird die Bauplatte abgesenkt und eine neue Pulverschicht aufgebracht. Diese Schritte werden so oft wiederholt, bis das Bauteil fertiggestellt ist.

Nachteil:

- Durch die schnelle Abkühlung des Bauteils entstehen relativ hohe Eigenspannungen.

Gegenmaßnahmen zur Reduzierung der Eigenspannungen:

- mehrmalige Belichtung des aufgeschmolzenen Pulvers,

- eine höhere Plattformtemperatur sowie

- eine nachfolgende Wärmebehandlung.

Laser Metal Deposition, LMD (Laserauftragschweißen)

Pulverzufuhr. (Graphik: LZH)

Das Laserauftragschweißen ist unter verschiedenen Benennungen bekannt

- LMD (Laser Metal Deposition)

- DMD (Direct Metal Deposition)

- Laser Cladding

- Laser Deposition Welding

- LENS (Laser Engineering Net Shaping)

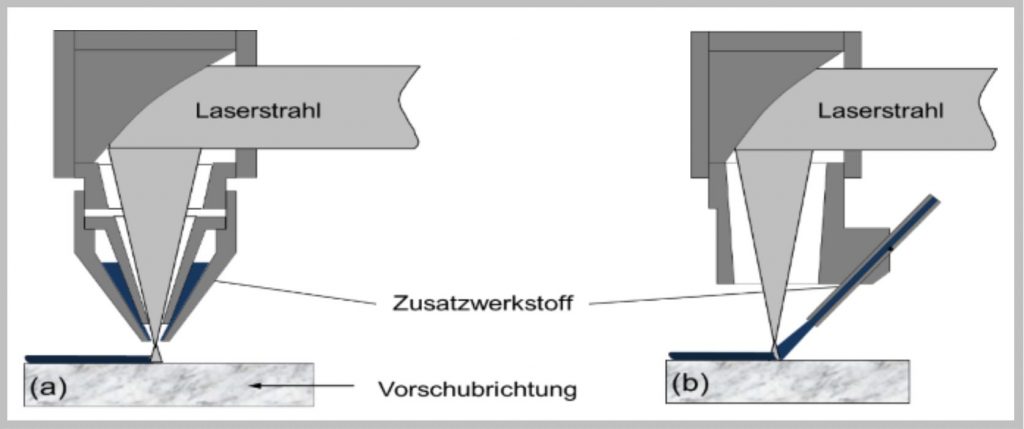

Diese Benennungen bezeichnen alle den gleichen Prozess: Dabei wird ein Laserstrahl mit Hilfe eines Bearbeitungskopfes auf ein Werkstück fokussiert und erzeugt dort ein Schmelzbad. Gleichzeitig wird Metallpulver in das Schmelzbad injiziert. Dies erfolgt, wie im Bild dargestellt, über eine koaxiale oder laterale Düse. Auf diese Weise werden einzelne Schweißspuren nebeneinander aufgebracht, so dass eine neue Metallschicht entsteht. So lassen sich auch mehrere Schichten übereinander auftragen und endkonturnahe Bauteilgeometrien generieren. Diese Schichten sind je nach Prozessparameter 0,1 mm bis mehrere Millimeter dick.

Einsatzbereiche des Laserauftragschweißens:

- Verschleiß- und Korrosionsschutz

- Additive Fertigung kompletter Bauteile

Die üblicherweise eingesetzten Laserspotdurchmesser sind mit 0,5 bis 3mm größer als beim Pulverbettverfahren, wodurch auch nur geringere Auflösungen erzielt werden. Jedoch ist die Aufbaugeschwindigkeit deutlich höher und die Bauteilgröße wird lediglich durch die Reichweite des Achssystems und nicht durch einen Bauraum beschränkt.

Alternativ zum Metallpulver lässt sich beim Laserauftragschweißen drahtförmiger Zusatzwerkstoff einsetzen. Dadurch steigt die Aufbaugeschwindigkeit, die Bauteilauflösung sinkt jedoch. Geeignete Materialien sind:

- Titan- und Nickel-basierte Legierungen,

- Werkzeug-und Edelstähle sowie

- weitere schweißbare Legierungen.