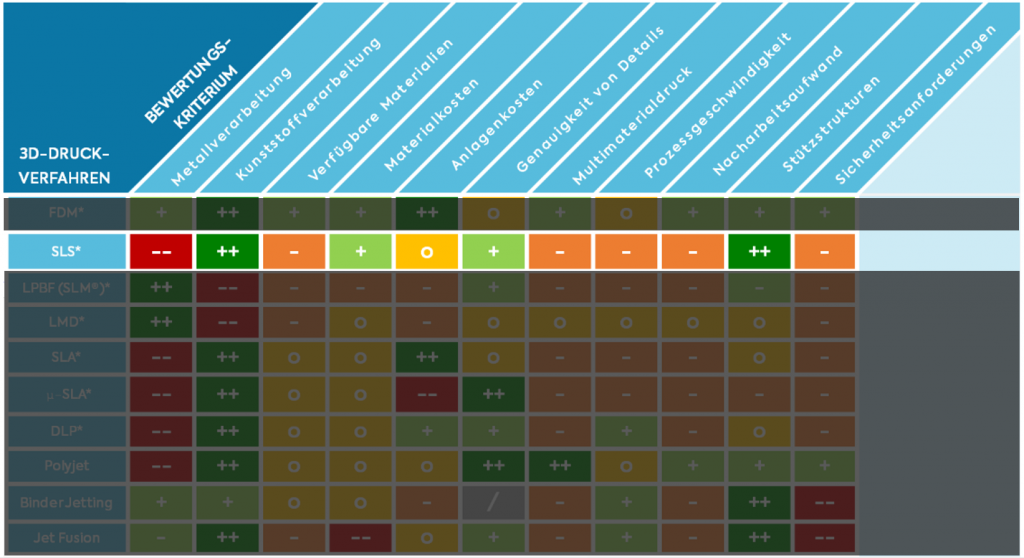

3D-Druck-Verfahren erklärt: Selektives Lasersintern (SLS)

Das Selektive Lasersintern oder auch SLS-Verfahren ist ein Verfahren zum Drucken von Teilen aus Kunststoff mittels Lasers. Das Bauteil entsteht an der Oberfläche eines beheizten Pulverbetts, weshalb SLS zu den Pulverbett-Verfahren zählt.

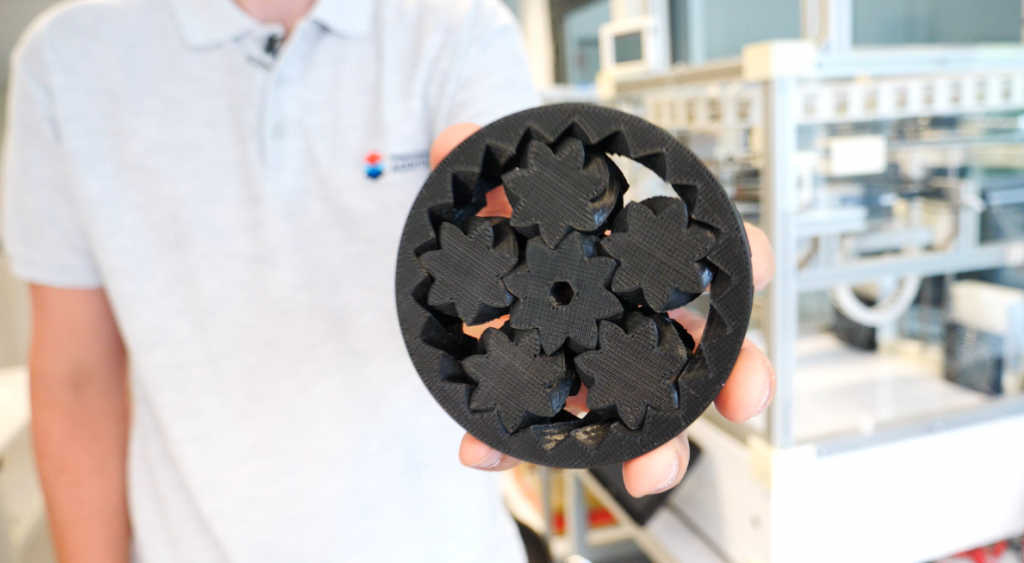

Anders als etwa im LPBF-Verfahren für Metall müssen keine Stützstrukturen angelegt werden, um Wärme abzuleiten oder um das Bauteil zu stützen. Das umgebende Pulver im Drucker bietet ausreichend Stützwirkung für das Bauteil. Das ermöglicht eine große konstruktive Freiheit und erlaubt es, funktionale Bauteile oder Prototypen direkt zusammengesetzt und funktionsfähig zu fertigen.

Ebenfalls gegeben ist eine hohe mechanische Belastbarkeit der verwendeten Materialien, die durchaus an die Qualität des Spritzgusses herankommt. Auch entwickelt sich eine immer größere Materialvielfalt die sich von PA 12/11/6, PA mit Glasfaser oder Kohlefaseranteil über TPU, PE, PP, und PEEK erstreckt.

SLS-Bauteile lassen sich nach dem additiven Fertigen durch Glasperlenstrahlen, Schleifen, Polieren, Tempern, das Einbringen von Harzen oder der Aufbringung von Lacken gut nachbehandeln.

Das Selektive Laser Sintern (SLS) auf einen Blick

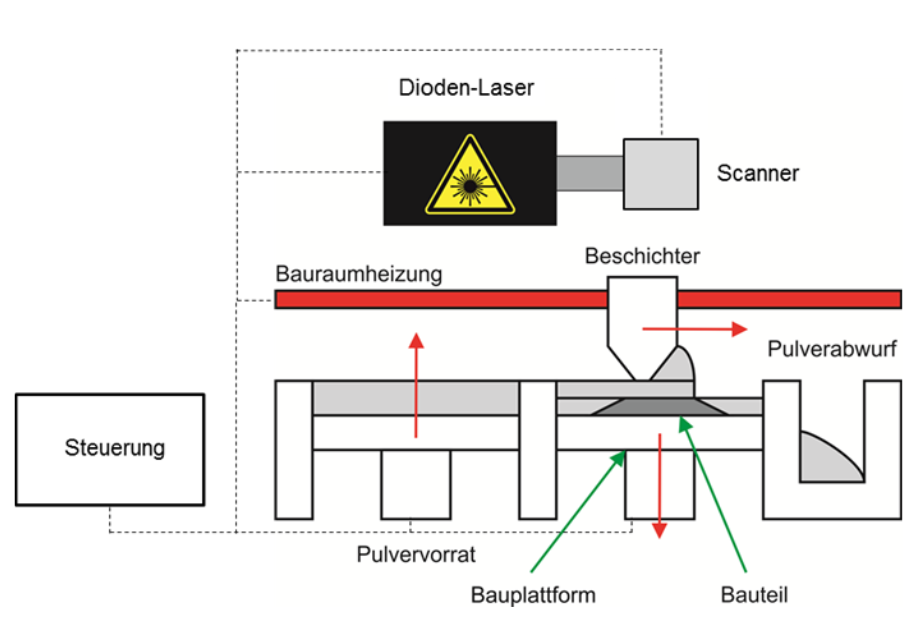

Das Verfahren

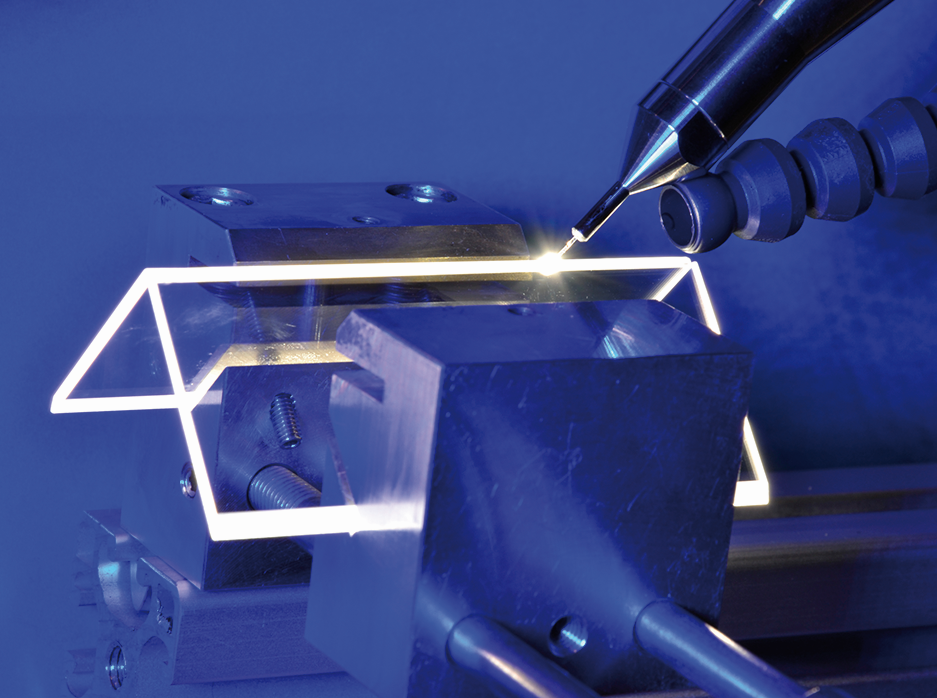

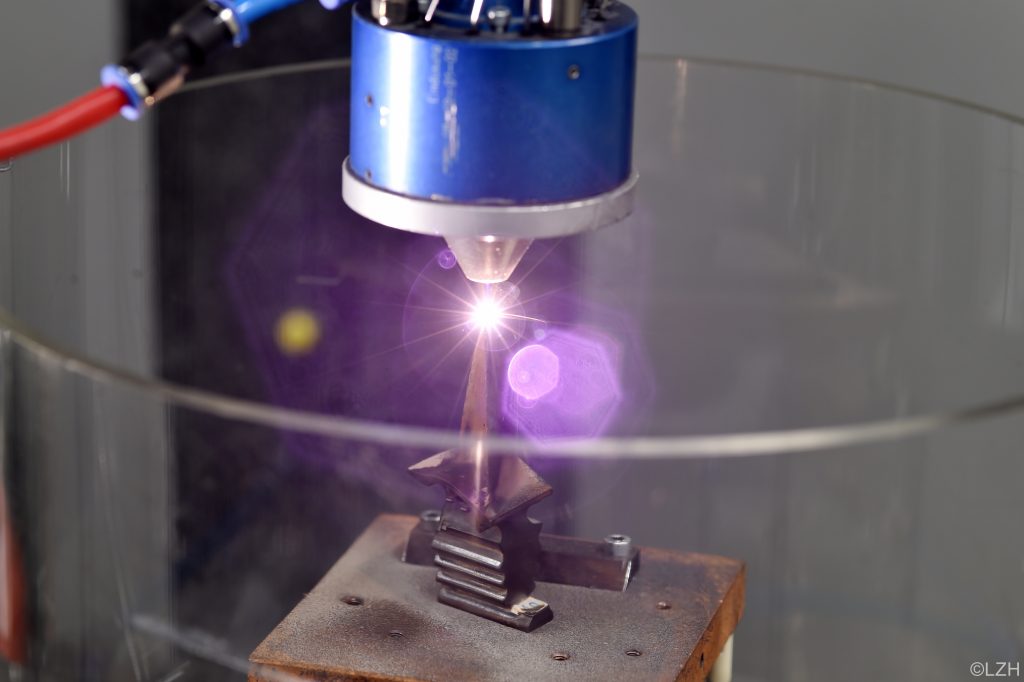

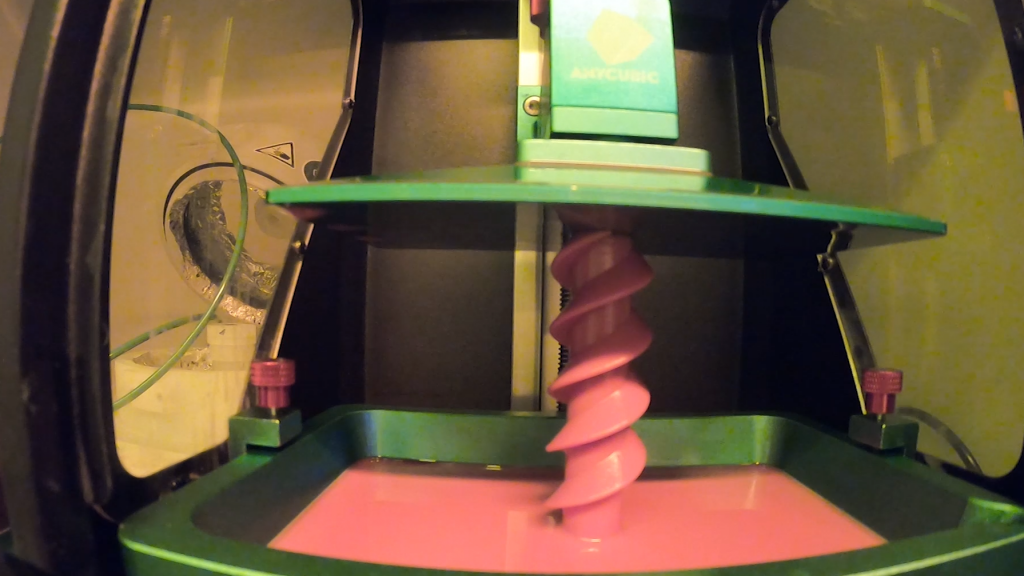

Beim SLS-Verfahren entsteht das Bauteil durch den schichtweisen Aufbau an der Oberfläche eines beheizten Pulverbetts. Das Pulver wird in einer dünnen Schicht auf einer Plattform verteilt. Der beheizte Bauraum erwärmt das aufgetragene Pulver. Anschließend wird das Pulver vom Laser in der Bauteilgeometrie abgescannt und aufgeschmolzen. Der Kunststoff verfestigt sich, die Bauplattform senkt sich ab und eine neue Pulverschicht wird vom Beschichter aufgetragen. Der ganze Prozess wiederholt sich, bis das Bauteil fertiggestellt ist.

Nachbearbeitung

Der erste Schritt der Nachbearbeitung ist das Entfernen des Pulvers vom Bauteil. Hierbei wird mit einer Bürste das lose Pulver abgetragen. Mittels Druckluftpistole oder Glasperlenstrahler kann auch der letzte pulvrige Anteil restlos entfernt werden.

Der zweite Schritt ist dann die Nachbearbeitung der Oberfläche. Denn Bauteile, die mit dem SLS-Verfahren gedruckt wurden, besitzen häufig eine hohe Oberflächenrauigkeit. Mit verschiedenen Nachbearbeitungsverfahren lässt sich hier Abhilfe schaffen. Das Einbringen von Harz, eine mechanische Politur, Schleifen oder das Aufbringen von Lösemitteln und Lacken sind hier geeignet. Auch Tempern, also das Erhitzen des Bauteils, kann eine geeignete Form der Nachbereitung sein – acht Stunden im Ofen bei 80 °C können dafür sorgen, dass eine entsprechende Oberflächengüte entsteht.

Druckprozess: Das Bauteil entsteht an der Oberfläche eines Pulverbetts.

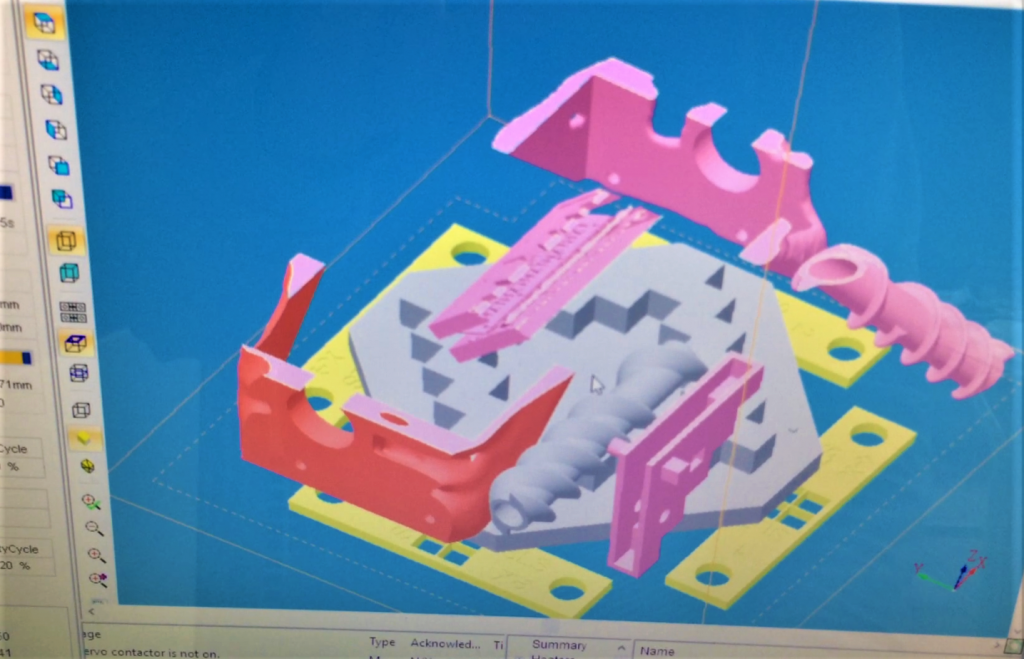

Baujob in der Bedienungssoftware

überschüssiges Pulver wird entfernt