3D-Druck-Verfahren erklärt: Laserauftragschweißen (LMD)

Das Laserauftragschweißen ist ein Verfahren zum Verarbeiten von Metallen. Durch Auftragschweißen können Bauteile komplett gefertigt, instandgesetzt oder durch das Auftragen von Schutzschichten vor Abnutzung geschützt werden.

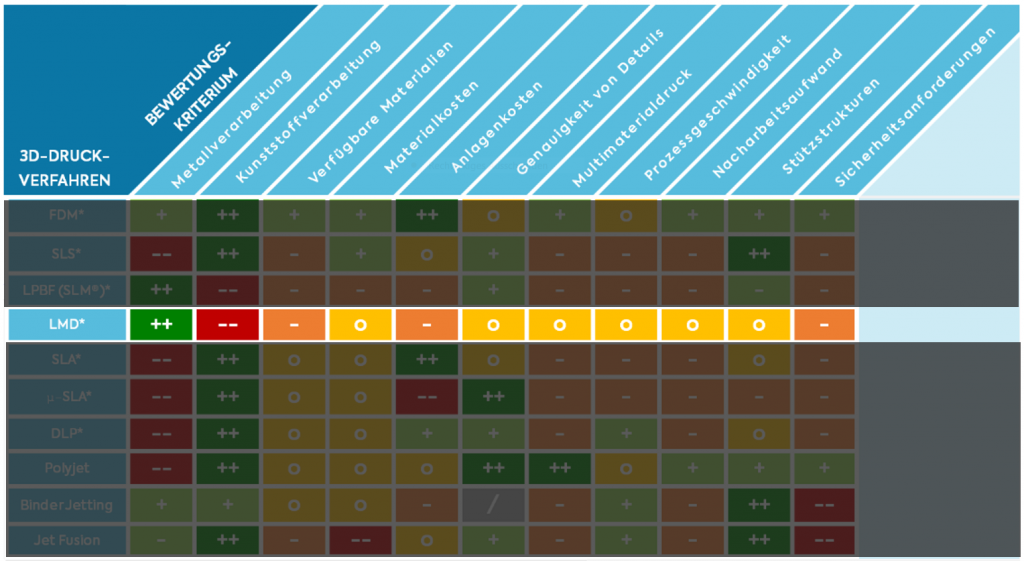

Das Laserauftragschweißen (LMD)-Verfahren auf einen Blick

Das Laserauftragschweißen-Verfahren erklärt

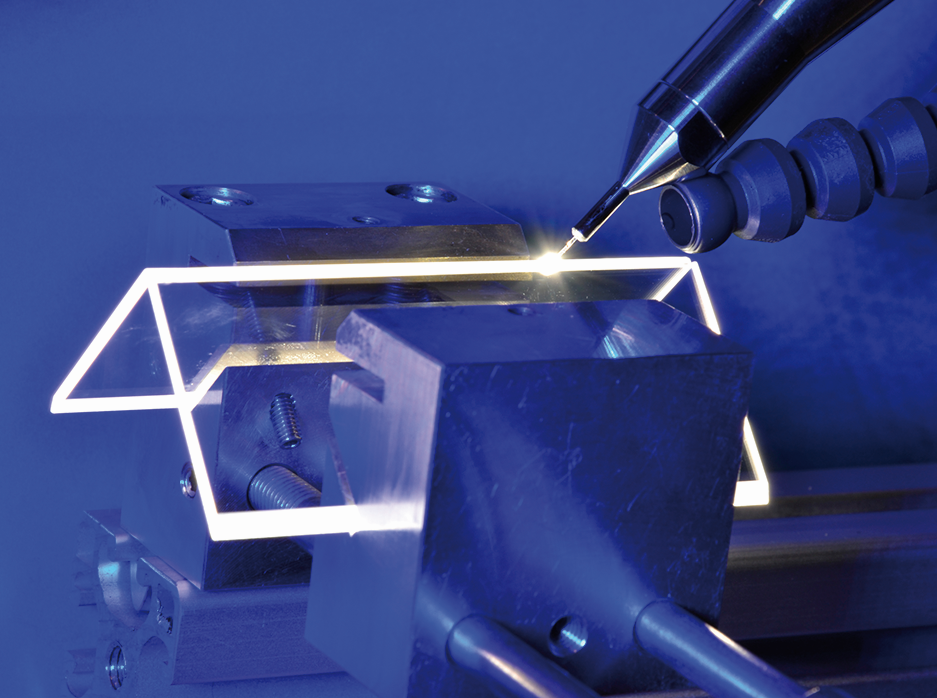

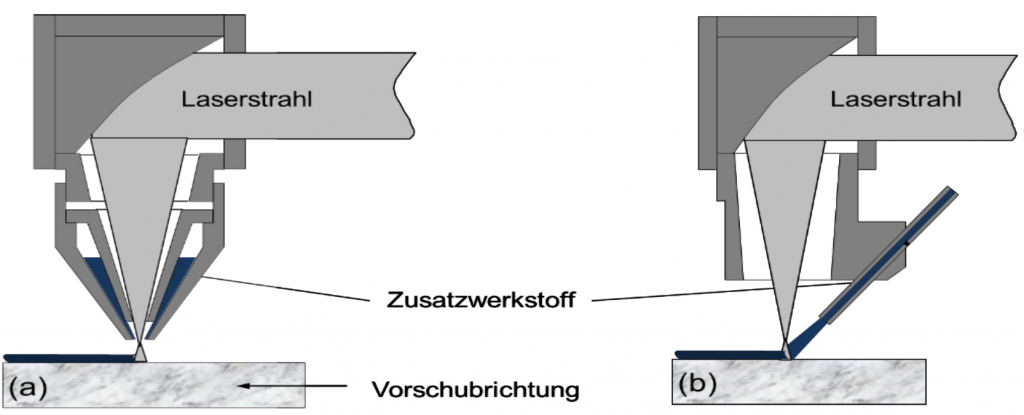

Beim Laserauftragschweißen wird ein Laserstrahl mit Hilfe eines Bearbeitungskopfes auf ein Werkstück fokussiert. Gleichzeitig wird Metallpulver aus einer koaxialen oder lateralen Düse zugeleitet (siehe Bild). Lokal entsteht dann ein Schmelzbad, das zugeführte Metall verbindet sich mit der Oberfläche des Werkstücks. Auf diese Weise werden einzelne Schweißspuren nebeneinander aufgebracht, so dass eine neue Metallschicht entsteht. Mehrere Schichten übereinander lassen endkonturnahe Bauteilgeometrien entstehen. Diese Schichten sind je nach Prozessparameter 0,1 mm bis mehrere Millimeter dick.

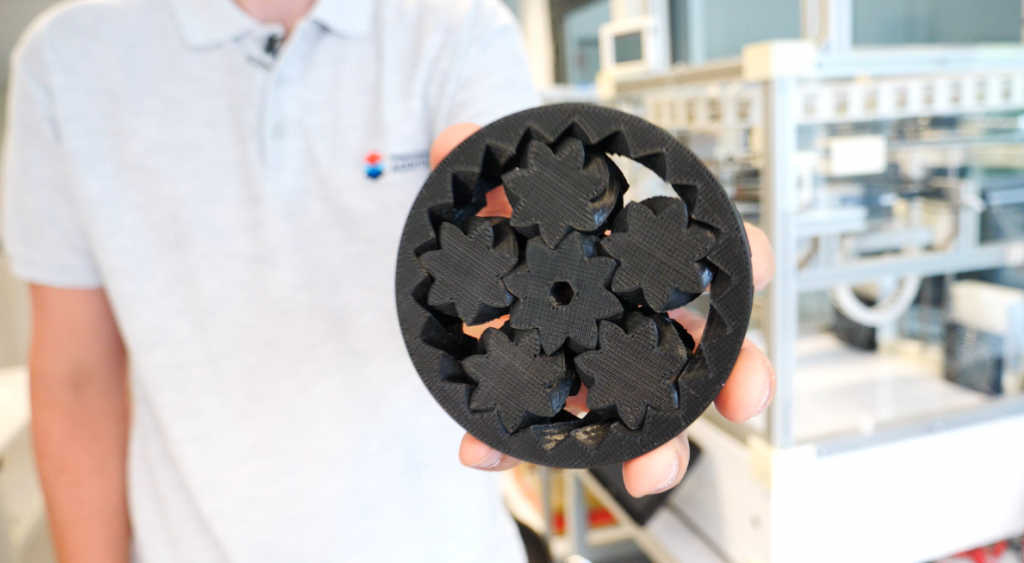

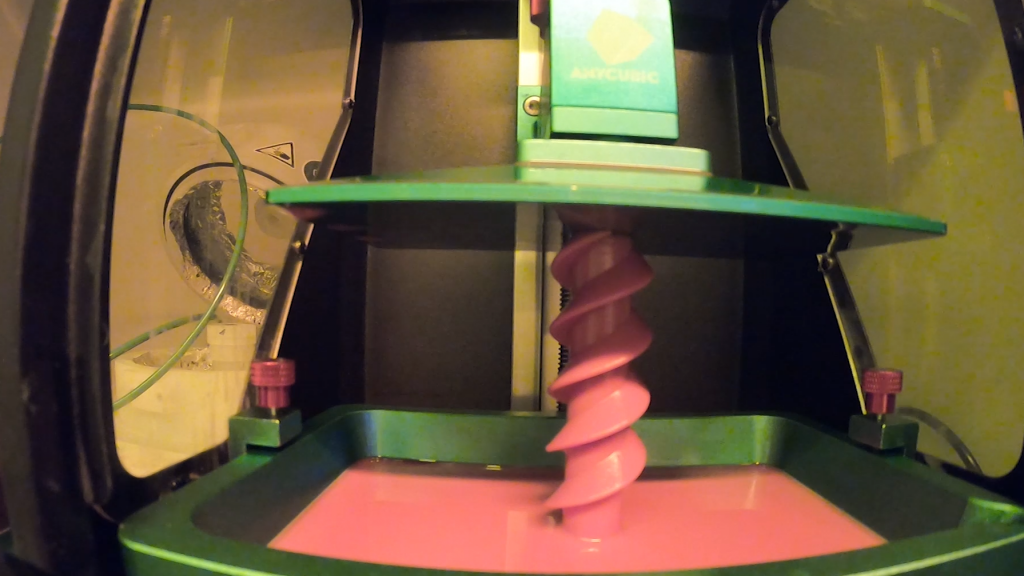

Das Laserauftragschweißen kann sowohl zum Verschleiß- und Korrosionsschutz, zur Instandsetzung als auch zur Additiven Fertigung kompletter Bauteile eingesetzt werden. Zwar ist die Auflösung geringer als beim LPBF-Verfahren, jedoch ist die Aufbaugeschwindigkeit deutlich höher und die Bauteilgröße wird lediglich durch die Reichweite des Achssystems und nicht durch einen Bauraum beschränkt. Alternativ zum Metallpulver lässt sich beim Laserauftragschweißen drahtförmiger Zusatzwerkstoff einsetzen. Dadurch steigt die Aufbaugeschwindigkeit, die Bauteilauflösung sinkt jedoch. Werden feine Drähte eingesetzt, sind dennoch relativ hohe Auflösungen möglich. Geeignete Materialien sind Titan- und Nickel-basierte Legierungen, Werkzeug- und Edelstähle sowie weitere schweißbare Legierungen.

Viel Material aufbringen: Das Doppeldrahtauftragschweißen

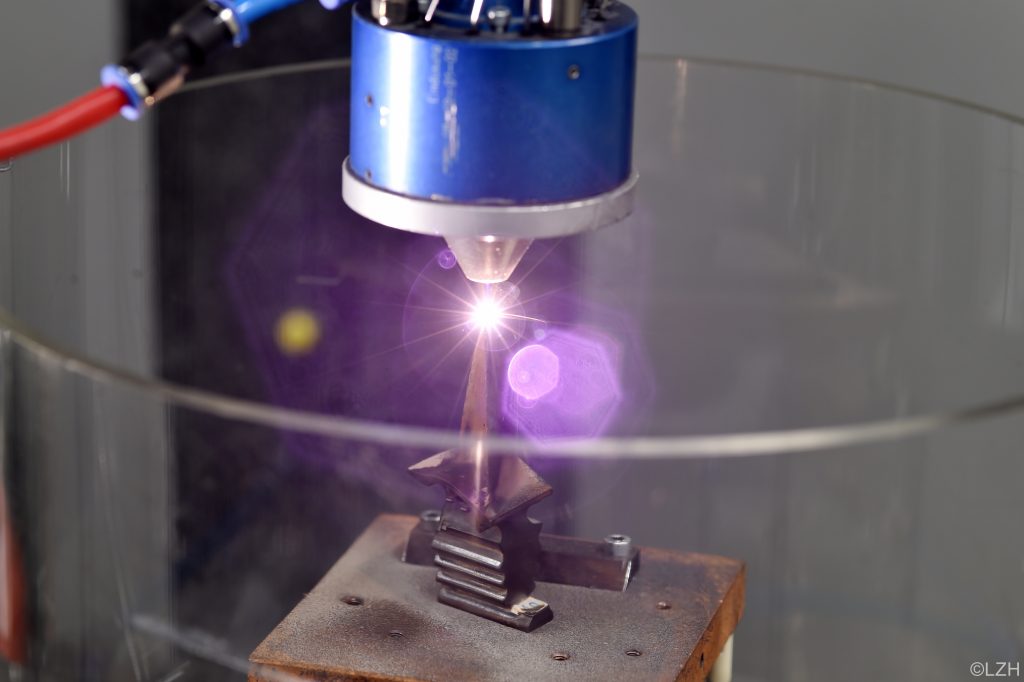

Mit dem vom Laser Zentrums Hannover e.V. (LZH) entwickelten Verfahren zum Doppeldrahtauftragschweißen kann sehr viel Material in kurzer Zeit sicher aufgebracht werden. Konventionell ist das Auftragschweißen sehr zeitaufwändig. Im Fall von großflächigen und mehrlagigen Schutzschichten kann der Vorgang über 24 Stunden pro Quadratmeter dauern. Beim neuen Doppeldrahtauftragschweißen brennt ein Lichtbogen zwischen zwei Drähten und schmilzt diese gleichzeitig auf. Dadurch kann in der gleichen Zeit mehr Material aufgetragen werden. Weitere Vorteile des Doppeldrahtauftragschweißen: Durch die geringe Wärmeeinbringung ist der Bauteilverzug im Vergleich zum konventionellen Auftragschweißen wesentlich geringer. Da eine Schicht zwei bis drei konventionelle Schichten ersetzt, reduziert sich sowohl Zeit als auch Materialverbrauch bei artungleichen Werkstoffen um die Hälfte bis zwei Drittel.

Auftragschweißen an Zementwalzen. (Foto: DURUM)

Aufspannplatten (1,8 m x 2 m) mit Schutzschicht (Foto: Druckguss Service Deutschland GmbH)

Bauteil mit per 3D-Druck aufgetragener Schutzschicht