Praxis-Check 3D-Druck weist + wienecke oberflächenveredelung GmbH

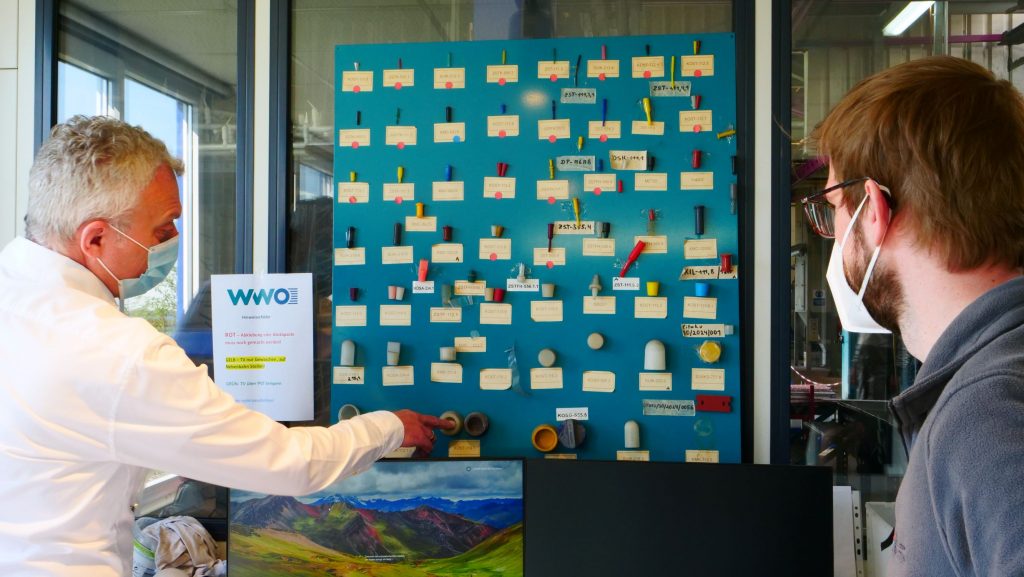

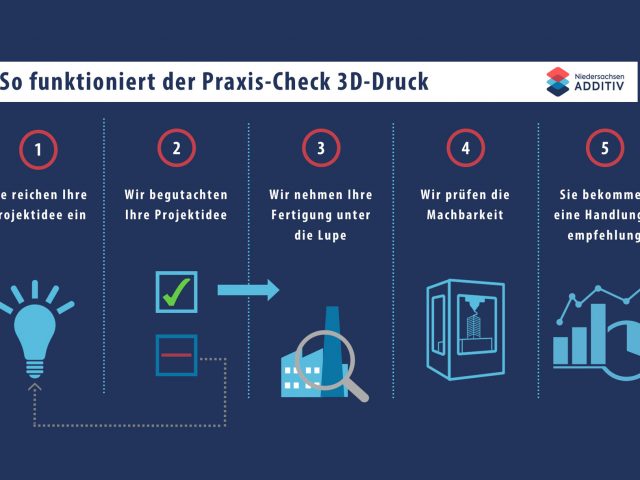

Bei der weist + wienecke oberflächenveredelung GmbH (WWO) in Alfeld dreht sich alles um Oberflächen. Genauer gesagt, um die richtige Beschichtung derselben. Wo ist da Platz für den Einsatz von 3D-Druck? Geschäftsführer Oliver Weist hatte eine Idee – und hat mit Niedersachsen ADDITIV den Praxis-Check gemacht.

Das Unternehmen

WWO berät seit 1996 Kunden in allen Fragen der Oberflächenveredelung und Pulverbeschichtung. Die Schwerpunkte liegen in der Beschichtung für Unternehmen aus der Medizintechnik und bei Beschichtungen für die Deutsche Bahn.

Name

weist + wienecke oberflächenveredelung GmbH

Standort

31061 Alfeld (Leine)

Mitarbeiter

10 bis 49

Website

www.pulver-wwo.de

In diesem Jahr wird Firmenjubiläum gefeiert: Seit mittlerweile 25 Jahren bietet das Unternehmen WWO Beratung und Produkte im Bereich Pulver- und Effektbeschichtung, Nasslackierung, Sandstrahlen und Siebdruck an. Zu den Kunden des mittelständischen Unternehmens aus dem Leinebergland zählen unter anderem die Deutsche Bahn, Miele, AEG, Telekom und Continental. Weitere Kunden kommen aus der Medizintechnik.

Die Idee

An die Oberflächen der Bauteile, die WWO beschichtet, werden unterschiedliche Anforderungen gestellt. Sie müssen je nach Einsatzgebiet etwa antibakteriell, hochhitzefest, lebensmittelecht, nachtleuchtend, kratz- oder rutschfest sein. Was aber eigentlich immer der Fall ist: Es gibt Flächen an den Bauteilen, auf die keine Farbe, kein Lack und kein Pulver kommen darf. Und damit das dann auch nicht passiert, werden diese Stellen vor dem Beschichtungsprozess abgeklebt oder mit Abdeckungen verdeckt.

“Wenn wir unsere Abdeckungen vor dem jeweiligen Lackierschritt im 3D-Druck selbst fertigen, sind wir flexibler – und können unabhängig von langen Lieferzeiten agieren.”

Oliver Weist, Geschäftsführer WWO

Für die Abdeckungen gibt es verschiedene Standardlösungen am Markt, auf die das Unternehmen allerdings oft nicht bei Bemusterungen und Neuentwicklungen zurückgreifen kann. Im Bereich Abklebungen produziert das Unternehmen die benötigten Abdeckfolien daher bereits seit einigen Jahren selbst. Und hier setzt auch die Idee von WWO-Geschäftsführer Oliver Weist an, der sich fragte: Könnte WWO nicht auch die Stopfen, die ganz speziell auf ein zu beschichtendes Bauteil abgestimmt werden müssen, selbst herstellen?

Die Umsetzung

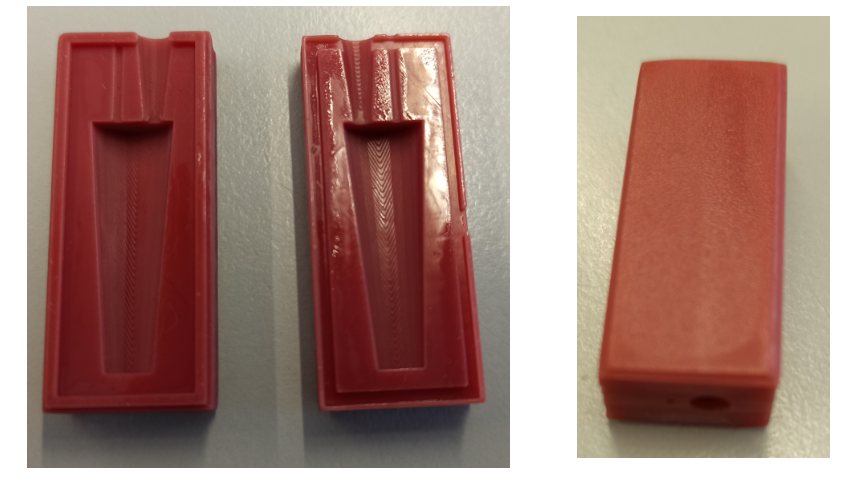

Für die Experten von Niedersachsen ADDITIV war klar, dass der 3D-Druck die eigene Produktion von Kunststoff-Stopfen für WWO möglich macht. Welche Verfahren und welche Materialien dafür am besten geeignet waren, untersuchte das Team gemeinsam mit WWO-Geschäftsführer Oliver Weist. Der Produktionsprozess macht es erforderlich, dass die Abdeckungen ca. 15-20 Minuten im Ofen bei 220°C unbeschadet überstehen müssen. Somit stellte sich der FDM-Prozess zum Drucken der Muster schnell als ungeeignet heraus, denn bei diesem Verfahren ist die Drucktemperatur der meisten Drucker ähnlich wie die spätere Ofentemperatur. Als geeigneter Prozesse kam das Stereolithografie-Verfahren (SLA-Prozess) in Frage.

Das Material sollte aber nicht nur temperaturstabil, sondern auch möglichst flexibel sein. Da auf dem Markt kein Material verfügbar war, das beide Anforderungen gleichermaßen erfüllt, musste hier ein Kompromiss gefunden werden – die Experten von Niedersachsen ADDITIV testeten hierzu verschieden Materialien.

Die Muster wurden bei WWO an einem Probebauteil eingesetzt und nach der Erwärmung im Ofen untersucht. Bei allen Mustern zeigte sich, dass diese zerbrechen, wenn sie im heißen Zustand vom Probebauteil gelöst werden. Erst wenn das Bauteil erkaltet ist und die Muster anschließend gelöst werden, behielten die Musterstopfen ihren ursprünglichen Zustand – für einen zügigen Prozess eher unvorteilhaft.

Die Idee der 3D-Druck-Experten von Niedersachsen ADDITIV: Mit dem Drucker wurden nicht die Stopfen selbst, sondern Silikonformen gedruckt. Diese Formen können dann mit Silikon gefüllt werden, welches aushärtet. Der Test im Ofen bei WWO ergab, dass das Material nicht nur flexibel ist, sondern es auch direkt weiterverarbeitet werden kann. Hochtemperatur-Silikone mit unterschiedlichsten Härten sind in vielen Ausführungen auf dem Markt erhältlich.

3D-gedruckte Abdeckstopfen aus unterschiedlichen Materialien

Silkonformen

Das Ergebnis

Es hat sich gezeigt, dass aktuell auf dem Markt verfügbare Druckmaterialien nicht im heißen Zustand verformt werden können. Somit macht ein direkter Druck von Stopfen und Abdeckungen für WWO nur dann Sinn, wenn das Bauteil vor der Weiterverarbeitung erst abgekühlt werden kann. Alternativ könnten mittels Stereolithografieverfahren Formen gedruckt werden, aus denen sich dann wiederum Silkon-Stopfen fertigen lassen, die sowohl flexibel als auch hitzebeständig sind. Der zusätzliche Prozessschritt über das Silikongießen mit anschließendem Zeitbedarf für das Aushärten ist dabei natürlich nicht ganz ohne Aufwand.

Ausblick

Das Unternehmen wird sich nun überlegen, welche Verfahren und welche Technik sich am besten in die Produktionsprozesse integrieren lassen. Dazu wird sich WWO-Geschäftsführer Oliver Weist vor Ort auf der technischen Demonstrationsfläche im Laser Zentrum Hannover ein Bild von den 3D-Druck-Anlagen machen.