Praxis-Check 3D-Druck mit Funke Tools&Molds: Serienfertigung kleiner Blechformteile im Millimeterbereich

Die Funke Tools&Molds GmbH stand vor der Herausforderung, Blechformteile mit der Blechstärke von zum Teil 0,2 Millimeter herzustellen. In diesem Zuge wurde die Additive Fertigung als sinnvollste Lösung herangezogen. Niedersachsen ADDITIV führte im Praxis-Check eine Machbarkeitsstudie durch und zeigte, was im Bereich der Serienfertigung möglich ist.

Das Unternehmen

Die Funke Tools&Molds GmbH ist in der Entwicklung und Konstruktion sowie dem Bau von Spritzguss-, Press-, Pinch-, Gießerei-, Vulkanisations- und Schäumwerkzeugen am Standort in Delligsen tätig.

Die Idee

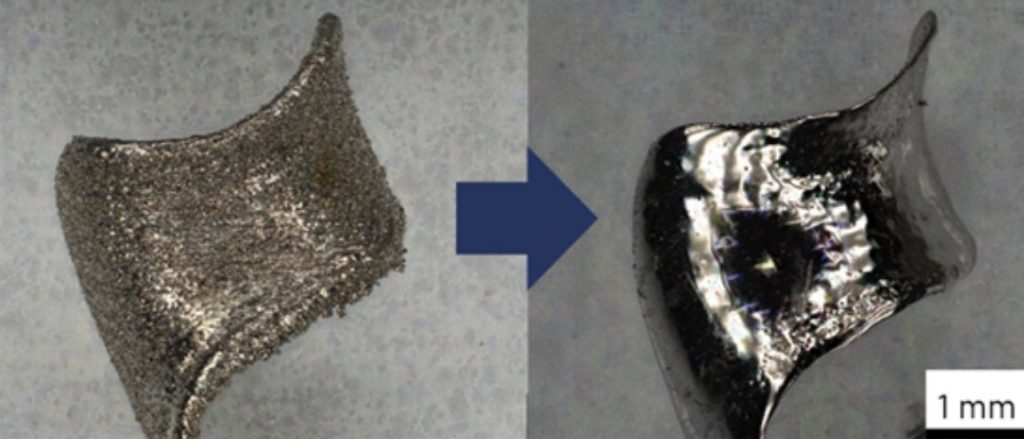

Im Praxis-Check 3D-Druck spezialisierte sich Niedersachsen ADDITIV zusammen mit Funke Tools&Molds auf eine Machbarkeitsanalyse zur Serienfertigung eines Blechformteils im 3D-Druck. Dabei sollte die Blechstärke des Bauteils für die Anwendung im medizinischen Bereich lediglich 0,2 Millimeter betragen. Da das Bauteil Kontakt zu Gewebe haben soll, waren insbesondere an der Außenseite glatte Oberflächen und gratfreie Kanten gefordert.

Die Umsetzung

Im ersten Schritt musste das passende additive Fertigungsverfahren gefunden werden. Für Bauteile wie das gewünschte mit komplexen Geometrien, Hinterschneidungen und Freiformflächen mit hohen Auflösungen im Mikrometerbereich eignet sich das LPBF-Verfahren (Laser Powder Bed Fusion).

Aufgrund der biokompatiblen Eigenschaften bei hoher Korrosionsbeständigkeit in medizinischen Anwendungen wurde Chrom-Nickel-Stahl zur Fertigung der Bauteile ausgewählt.

Da Maschinen- und Pulverhersteller typischerweise realisierbare Wandstärken von minimal 0,3 bis 0,4 Millimeter angeben, ergaben sich verschiedene Herausforderungen für die Fertigung mit dem pulverbettbasierten Laserstrahlschmelzprozess. In diesem Praxis-Check 3D-Druck war der Laserspotdurchmesser und die Größe der Pulverpartikel an der untersten Grenze für die Umsetzung.

Zunächst wurden Einzelspurversuche durchgeführt, um geeignete Prozessparameterkombinationen zu finden.

Die Ergebnisse nach mehreren Versuchen zeigten: eine reduzierte Laserleistung und Scangeschwindigkeit führt zu einem stabileren Prozess mit weniger Baufehlern.

Das Ergebnis und der Ausblick

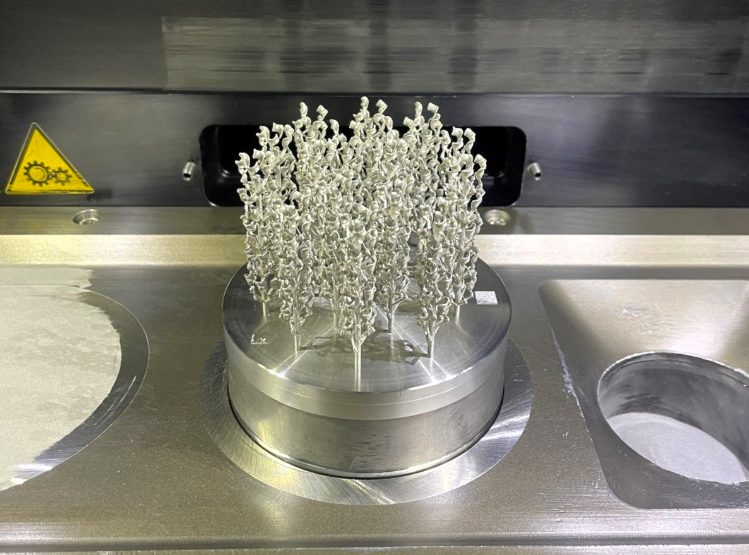

Im Rahmen des Praxis-Checks wurde ein Prozess speziell für die Fertigung von dünnwandigen Bauteilen im LPBF-Verfahren entwickelt. In verschiedenen Schritten konnte die Ausrichtung des Bauteiles im Bauraum, und Stützstrukturen, die die Wärme abführen, bestimmt werden. Dazu wurde eine Art Baumstruktur genutzt. Damit konnte die Bauteilqualität gesteigert werden.

Jedoch konnte die für die spätere Anwendung geforderten Oberflächeneigenschaften für den Kontakt mit Gewebe nicht reproduzierbar erreicht werden. Außerdem ließen sich die gratbehafteten Kanten nicht bei allen Bauteilen vollständig entfernen. Für das LBPF-Verfahren ist es unerlässlich, eine Wärmeabfuhr im Pulverbett zu gewährleisten. Diese konnte aber aufgrund der benötigten Bauteilgeometrie nicht sichergestellt werden.

Mit der Testung von verschiedenen Verfahren zur Nachbearbeitung konnten die Anforderungen von einzelnen Bauteilen erreicht werden – für eine Serienfertigung jedoch nicht.

Niedersachsen ADDITIV empfiehlt, weitere additive Fertigungsverfahren für die Realisierung von komplexen, dünnwandigen Bauteilen in Betracht zu ziehen. In Frage kommt zum Beispiel das Cold Metal Fusion Verfahren, bei dem kleine Bauteile realisiert werden können und zudem Stützstrukturen entfallen – die Herausforderung mit dünnen Wandstärken aber bleibt bestehen.

Im Praxis-Check 3D-Druck konnte gezeigt werden, wie wichtig die Berücksichtigung von lokalen Oberflächenanforderungen, möglichen Orientierungen im Fertigungsprozess und mitzudruckenden Vorrichtungen schon bei der Konstruktion ist. Matthias Bartsch, Leiter Konstruktion bei Funke Molds&Tools, ist zufrieden mit dem Verlauf des Praxis-Checks. “Niedersachsen ADDITIV hat sehr geholfen, um herauszufinden, ob es überhaupt sinnvoll ist, diesen Weg einzuschlagen”, sagt er. “Ich würde diesen Praxis-Check jedem, der den Gedanken fasst, mit dem 3D-Druck etwas machen zu wollen, klar weiterempfehlen.”

Wir benötigen Ihre Zustimmung um den Inhalt von YouTube laden zu können.

Wir benötigen Ihre Zustimmung um den Inhalt von YouTube laden zu können.