Bauteil-Identifikation mit RFID-Tags: 3D-Druck eröffnet neue Möglichkeiten

Bei der Identifikation von Bauteilen leisten RFID-Tags wertvolle Dienste. Sie ermöglichen eine intelligente Prozessüberwachung und können beispielsweise genutzt werden, um einen digitalen Zwilling von Produkten zu erstellen. In der Additiven Fertigung bietet sich für den Einsatz der RFID-Technologie die Möglichkeit, die Tags nicht nur von außen anzubringen, sondern direkt in das Bauteil zu integrieren. Niedersachsen ADDITIV untersucht, inwieweit sich dieser Prozess automatisieren lässt.

Die Identifikation von Bauteilen ist eine wichtige Voraussetzung dafür, dass Produktions- und Reparaturprozesse digitalisiert werden können. Erst eine präzise Zuordnung des Bauteils und die Hinterlegung mit relevanten Produktinformationen ermöglicht die Erschaffung eines Digitalen Zwillings, der das Bauteil durch die Produktion begleitet. Die Identifikation von einzelnen Erzeugnissen erfolgt klassischerweise durch physisches Anbringen einer Identifikationsnummer auf dem Produkt selbst. Das kann allerdings besonders bei individualisierten Produkten schwierig sein, wenn beispielsweise keine einheitliche Fläche zur Anbringung von Produktmarkierungen vorliegt. In solchen Fällen kann man auf eine Bauteilidentifizierung durch optische Systeme oder durch Einbringung elektronischer Komponenten zurückgreifen.

RFID-Tags können wertvolle Informationen zum Bauteil speichern

Im industriellen Umfeld werden häufig Radiofrequenz-Identifikations-Systeme (RFID-Systeme) zur Identifizierung von Bauteilen verwendet. Das System arbeitet dabei mit einem passiven RFID-Transponder (RFID-Tag) auf dem Bauteil und einem aktiven Reader, der die Informationen auf den RFID-Tag schreibt, beziehungsweise ausliest. Die Informationen müssen dabei nicht alle auf dem Tag selbst gespeichert sein: Fertigungsdaten, Materialangaben und beliebige weitere Angaben können auch auf einem internen Server oder in der Cloud gespeichert werden.

Bei der industriellen Verwendung von RFID-Tags werden diese von außen auf einem Bauteil aufgebracht. Sie sind somit nicht vor Beschädigungen von außen oder vor Manipulationen geschützt. Eine Möglichkeit, dieses Problem zu lösen, ist es, den RFID-Tag in das Bauteilinnere einzubringen. Und hier kommt die Additive Fertigung ins Spiel: Dadurch, dass Bauteile im 3D-Drucker schichtweise aufgebaut werden, können die RFID-Tags an einer gewünschten Stelle während des Druckprozesses eingebaut werden.

3D-Druck ermöglicht Einbringung von Tags im Innern des Bauteils

Das Team von Niedersachsen ADDITIV hat die Prozessbedingungen von unterschiedlichen 3D-Druck-Verfahren analysiert, um herauszufinden, bei welchem Verfahren sich RFID-Tags in den Druck einlegen lassen. Das FDM-Verfahren erscheint dabei aktuell als das geeignetste: Der Bauraum ist frei zugänglich und der Druck kann an einer definierten Position pausieren, um den RFID-Tag in das Bauteil einzulegen. Im Anschluss kann der Druck dann fortgesetzt werden.

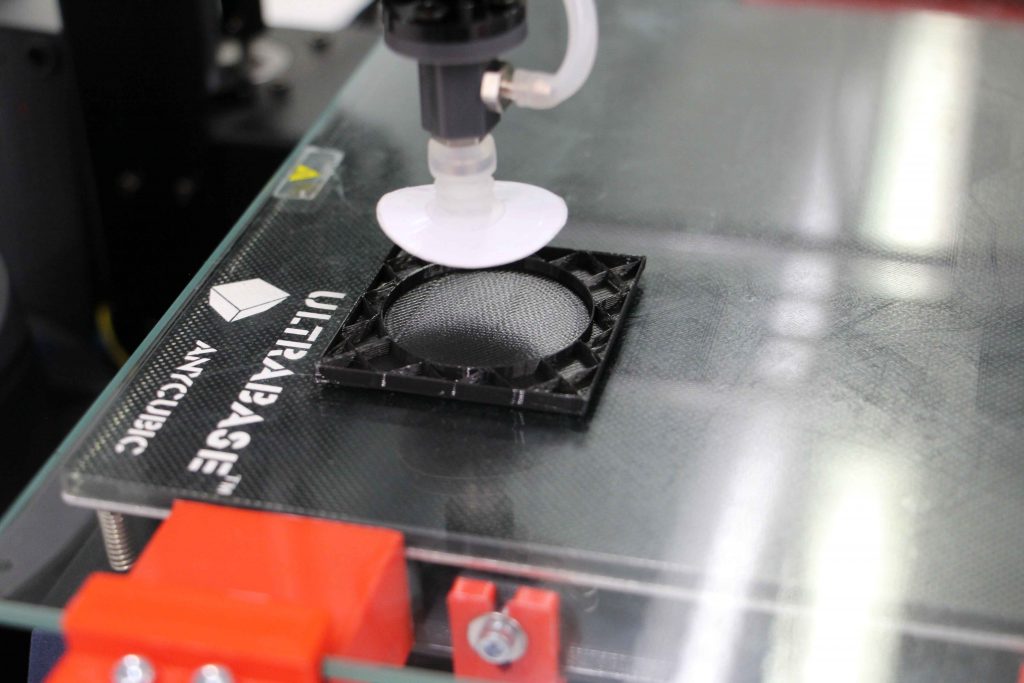

In ersten praktischen Versuchen wurde beim Slicen des Drucks ein Hohlraum im Bauteilinneren vorgesehen. Zudem wurde ein Pausieren des Drucks festgelegt, kurz bevor der Hohlraum wieder geschlossen wird. Der RFID-Tag wurde dann durch einen Mitarbeiter eingelegt und der Druckbefehl zum Fortsetzen des Drucks manuell ausgeführt. Nach mehreren Versuchen mit unterschiedlichen Materialien und Prozesstemperaturen zeigt sich: Das manuelle Einlegen des RFID-Tags in den Druck steigert den Aufwand des ansonsten vollständig automatisierten Druckprozesses deutlich. Zwar benötigt der Einlegevorgang selbst weniger als eine Minute, aber je nach Gestaltung des Druckteils variiert der Zeitpunkt des Einlegevorgangs – sodass es beispielsweise erforderlich sein kann, dass der RFID-Tag in der Nacht eingelegt werden muss.

Implementierung eines RFID-Tags im 3D-Druck: Automatisierung sinnvoll

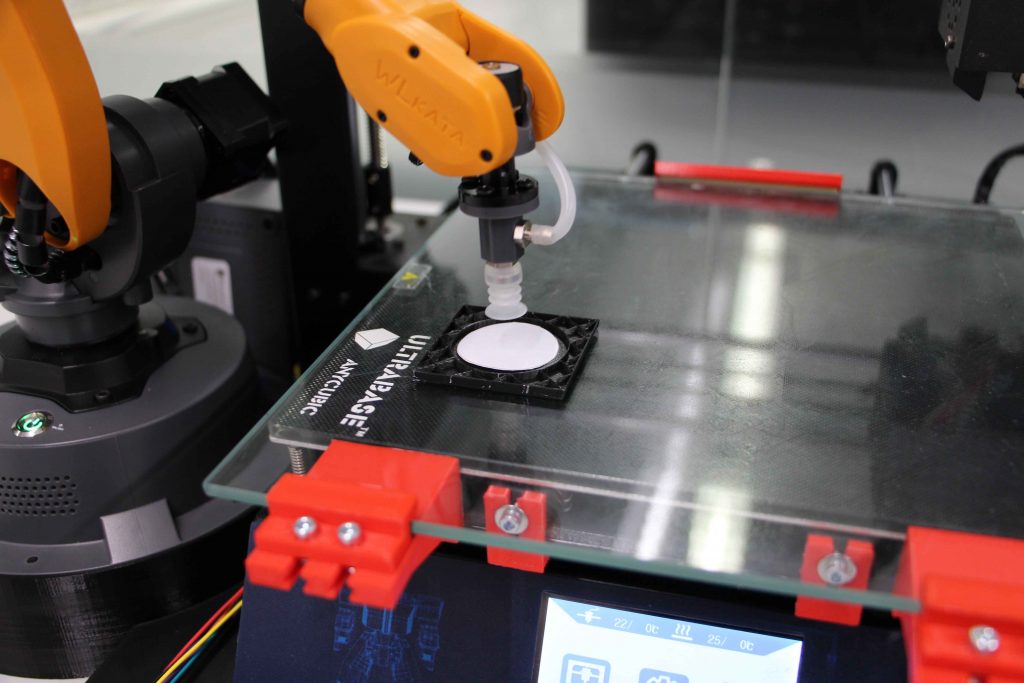

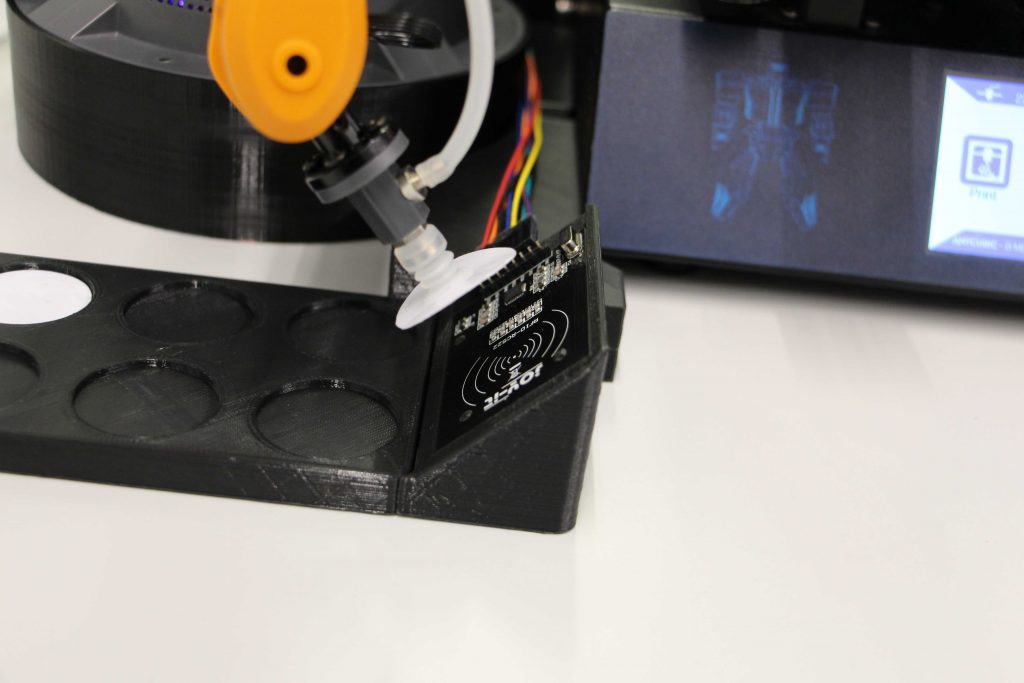

Das Team von Niedersachsen ADDITIV hat daher untersucht, wie sich der Einlegeprozess mithilfe eines Roboterarms automatisieren lässt. Dazu wurde ein kleiner Roboterarm mit circa 35 cm Auskragweite und einem pneumatischen Saugnapf neben dem 3D-Drucker positioniert. Daneben befand sich ein Magazin für RFID-Tags. Aus diesem entnahm der Roboterarm einen Tag und führte ihn über ein Schreib- und Lesegerät, wo er automatisiert mit Bauteildaten beschrieben wird. Anschließend legte der Roboterarm den RFID-Tag in das Druckerzeugnis ein. Der Zeitpunkt des Einlegevorgangs wurde dabei vor dem Druckstart über einen speziellen G-Code-Befehl markiert und die genaue Einlegeposition in der zentralen Steuerung hinterlegt. Wenn der G-Code den Befehl zum Starten des Einlegevorgangs gibt, wird der Druck für die Dauer dieses Vorgangs unterbrochen und der Roboterarm führt den Einlegevorgang durch.

Automatisierte Implementierung nicht nur für RFID-Tags interessant

Das Fazit der Untersuchungen von Niedersachsen ADDITIV: Der 3D-Druck ermöglicht es, RFID-Tags direkt in das Bauteil einzulegen, anstatt sie nur von außen anzubringen. Weil die Druckprozesse dafür je nach Bauteil zu definierten Zeitpunkten unterbrochen werden müssen, kann eine Automatisierung des Einlegens sinnvoll sein. Diese Grundidee ist dabei nicht nur für das Einlegen von RFID-Tag in den Druck interessant. Denkbar wäre es, auch andere Funktionselemente in 3D-gedruckte Bauteile einzubringen. Eine potenzielle Anwendung ist das automatisierte einsetzen von Muttern für Gewinde, die dabei helfen können, stabilere Schraubverbindungen zu ermöglichen.