Praxis-Check 3D-Druck NeoLASE GmbH

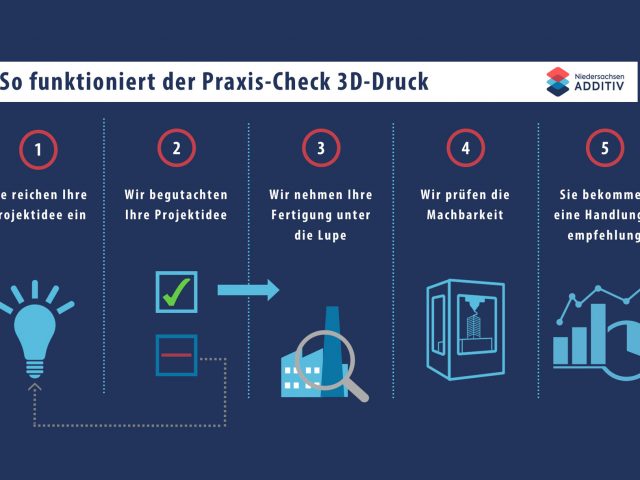

Mit einem eigenen Kunststoffdrucker hat die neoLASE GmbH bereits erste Erfahrungen mit dem 3D-Druck gesammelt. Geschäftsführer Dr. Maik Frede war überzeugt von den schnellen und flexiblen Lösungen, die 3D-Druck im Unternehmensalltag bieten kann. Er wollte den nächsten Schritt gehen und herausfinden, ob er im Unternehmen nicht nur Prototypen, sondern auch Endprodukte mit 3D-Druck selbst fertigen kann – und hat mit Niedersachsen ADDITIV den Praxis-Check gemacht.

Das Unternehmen

Die neoLASE GmbH entwickelt und produziert kundenspezifische Lasersysteme. Sie gründete sich 2007 als ein Spin-Off des Laser Zentrum Hannover e.V.. Das Team aus Wissenschaftlern und Technikern greift auf langjährige Erfahrung im Bereich diodengepumpter Festkörperlaser zurück.

Name

neoLASE GmbH

Standort

30419 Hannover

Website

neolase.com

Die neoLASE GmbH entwickelt und produziert Laser- und optische Verstärkersysteme für ein breites Anwendungsspektrum. Sie hat ihren Sitz gleich neben dem Laser Zentrum Hannover e.V. (LZH), aus dem Sie sich 2007 als ein Spin-Off ausgründete. Seitdem entwickelt und produziert Geschäftsführer Dr. Maik Frede mit seinem Team Laserlösungen für Industrie und Wissenschaft. In der neoLASE “Laser-Manufaktur” werden in modularer und flexibler Bauweise kundenspezifische Lasersysteme gefertigt.

Die Idee

Die Idee für den Praxis-Check mit Niedersachsen ADDITIV kam neoLASE-Geschäftsführer Dr. Maik Frede, weil im Unternehmen immer öfter selbstgedruckte Prototypen zum Einsatz kamen. „Mit dem Kunststoffdrucker haben wir uns oft schnelle Lösungen für den Aufbau im Labor gedruckt und gemerkt, wie flexibel wir damit sind“, so Frede. Daher kam bald die Frage auf, ob der Einsatz von 3D-Druck im Unternehmen nicht ausgeweitet werden sollte. Nicht nur bei Hilfsmitteln und Prototypen, sondern auch bei Modulen, die tatsächlich im Endprodukt verbaut werden, könnte der 3D-Druck wirtschaftlich sein – insbesondere, wenn es sich um Lasersysteme mit geringer Stückzahl oder um Einzelstücke handelt.

“Bei der konventionellen Fertigung sind wir immer wieder an Grenzen gekommen, die jetzt mit dem 3D-Druck komplett wegfallen.”

Dr. Maik Frede, Geschäftsführer neoLASE GmbH

neoLASE hatte bereits versuchsweise ein Verstärkermodul für ein Lasersystem im FDM-Verfahren additiv gefertigt. Die Herausforderung im Praxis-Check: Es sollte nun darum gehen, ein Modul aus Metall zu drucken. Schließlich sollte das Material ausreichend temperaturbeständig sein und die Wärmeabfuhr von weiteren Komponenten im Lasersystem begünstigen.

Die Umsetzung

Um die sehr filigrane und in Teilen flexible Geometrie mit hoher Auflösung realisieren zu können, entschied sich das Team von Niedersachsen ADDITIV für das LBPF-Verfahren. Zunächst wurde die Konstruktion einzelner Komponenten angepasst.

Testweise wurden verschiedene Varianten der Komponenten im metallischen Pulverbett gefertigt und deren geforderte Maßhaltigkeit sowie Oberflächeneigenschaften und mechanische Belastbarkeit in Montageversuchen analysiert.

Anschließend erfolgte die konstruktive Zusammensetzung der ausgewählten Komponenten zu einem einzigen Bauteil in Integralbauweise. Im Anschluss an die Additive Fertigung wurde lediglich die Grundfläche des Moduls für eine ebene Auflage plangefräst.

Somit war das Modul bereit, um in den Laboren von neoLASE wie üblich mit passenden Optiken ausgestattet zu werden. Erste Tests zum Vergleich mit einem konventionell hergestellten Modul ergaben vielversprechende Ergebnisse.

Das Ergebnis

Das Team von Niedersachsen ADDITIV konnte ein metallisches Verstärkermodul, das eigentlich aus acht Einzelteilen besteht, als ein zusammenhängendes Bauteil drucken. Indem die Fertigung von komplexen Geometrien im LPBF-Verfahren und die spanenden Nachbearbeitung kombiniert wurde, entstand so mit Hilfe des 3D-Druck ein voll funktionsfähiges Bauteil. Der Arbeitsaufwand für die Montage und das Justieren einzelner Komponenten konnte mit dem Modul aus dem 3D-Drucker deutlich minimiert werden. Weiterhin besitzt das 3D Modul nur ca. 1/3 der Größe des konventionell gefertigten Systems.

Ausblick

Denkbar wäre es, noch weitere Komponenten in die Module zu integrieren, damit die Anzahl der Einzelteile noch weiter reduziert werden kann und die nachfolgenden Arbeitsschritte minimiert werden können. Möglicherweise ist auch das hochauflösende SLA-Verfahren zur Fertigung weiterer präziser Komponenten mit geringer thermischer Belastung für das Unternehmen interessant.

Wie auch immer: Die positiven Ergebnisse des ersten metallischen Verstärkermoduls aus dem 3D-Drucker können neoLASE Anlass geben, das Potenzial der Additiven Fertigung im eigenen Unternehmen weiter auszuloten.